Прирезка седел клапанов ваз

Содержание:

- Замена сёдел клапанов ваз

- Технические требования

- Как восстановить седла клапанов

- Устройство клапанного механизма – принцип работы и возможные неисправности

- Как работает клапанный механизм автомобильного двигателя

- Причины и признаки замены седла клапана ВАЗ

- Извлечение седла

- Извлечение седла

- Шлифовка рабочей фаски клапана

- Износ седел клапанов

- Краткие сведения

- Технология выполнения

Замена сёдел клапанов ваз

-

Регистрация

-

Вход

- В начало форума

- Правила форума

- Старый дизайн

- FAQ

- Поиск

- Пользователи

- Список форумов AUTOLADA.RU

- Семейство «Самара»

Ситуация следующая — компрессия 12-11.5-12-11. Виновник — клапаны не держат давление, хотя осенью делали головку и все было ОК. Голова с сильно просаженными седлами (пришлось клапаны подпиливать). Нашел СТО, где производят замену седел, цена вопроса — 1600рэ + новые клапана — 750рэ. Стоит ли заморачиваться с этой работой? На сколько хватит отремонтированной головы? Полностью голову менять жаба душит. Слышал мнение, что седла менять бесполезно, максимум на 15-20тык хватает. Кто менял седла, поделитесь опытом.

цена вопроса — 1600рэ + новые клапана — 750рэ.

Голая голова стоит 4300рэ. и не факт, что отделаюсь только притиркой клапанов, т.к. очень часто попадаются хреновые направляющие.

Ремонт, аль не ремонт, вот в чем вопрос.

Ситуация следующая — компрессия 12-11.5-12-11. Виновник — клапаны не держат давление, хотя осенью делали головку и все было ОК. Голова с сильно просаженными седлами (пришлось клапаны подпиливать). Нашел СТО, где производят замену седел, цена вопроса — 1600рэ + новые клапана — 750рэ. Стоит ли заморачиваться с этой работой? На сколько хватит отремонтированной головы? Полностью голову менять жаба душит. Слышал мнение, что седла менять бесполезно, максимум на 15-20тык хватает. Кто менял седла, поделитесь опытом.

Было у меня такое при кап. ремонте двигана у башки вообще седла были раскрошены, мне их как-то перепресовывали по технологии, но чё-то как-то хз, тача ездит 20 тыков прошла.

По поводу приобретения новой головки . хз чё ща за головки продают толи брак толи реально ремонтная, морок не меньше огребешь. Имхо чем больше родных деталей тем лучше.

Думай сам. Мне работа по перепресовке стоила в прошлом году 1000р. Новая башня тогда стоила 4500 + набор клапанов , но вроде бошка была с направляющими, не обратил внимания.

Если позволяют средства купи новую и отдай, чтобы её шлифанули, есть конторы которые занимаются тюнингом головок, немножко улучшится работа двигла в целом.

Технические требования

Быстро и легко удалить вставное седло клапана можно с помощью паяльника для пайки микропровода в среде инертного газа — MIG (microware inert gas) welder. Вынув клапан, нанесите шов припоя по краю вставного седла, прилегающему к стенке посадочного гнезда. Когда шов остынет, он сожмется и вставку можно будет легко вынуть из головки блока цилиндров.

В случае треснувших и сильно обгоревших встроенных седел головку цилиндра часто удается отремонтировать, заменив их вставными. Все трещины в головке должны быть отремонтированы до того, как встроенное седло будет растачиваться. Сначала необходимо выбрать ремонтное вставное седло, имеющее требуемый внутренний и внешний диаметр, а также требуемую толщину. Производители ремонтных комплектов седел предоставляют таблицы, по которым выбирается подходящая ремонтная вставка седла. При замене вставного седла новое седло должно быть из материала того же, или более высокого сорта, чем старое. Рабочие температуры вставных седел выпускных клапанов выше на 100°-150°Ф (56°-183°С) чем рабочие температуры встроенных седел, которые доходят до 900°Ф (480°С). Для того чтобы срок службы ремонтных седел и клапанов был не меньше, чем у заменяемых деталей, одни должны быть изготовлены из более качественных материалов.

Выпускаемые ремонтные вставки седел клапанов изготавливаются из различных материалов, в том числе из:

- чугуна

- нержавеющей стали

- никелево-кобальтового сплава

- порошкового металла

Режущий инструмент для изготовления посадочного гнезда выбирается по наружному диаметру ремонтной вставки. Диаметр расточки посадочного гнезда должен быть меньше наружного диаметра вставного седла. Резцедержатель закрепляется на направляющем стержне, подобранном по размеру отверстия в направляющей втулке клапана. Привод подачи резцедержателя завинчивается так, чтобы оставалось достаточное количество витков для правильной подачи резца в обрабатываемую головку Собранный узел устанавливается в направляющей втулке клапана так, чтобы режущий инструмент опирался на растачиваемое седло.

Между опорным кондуктором и стопорным кольцом вставляется ремонтная вставка седла. Стопорное кольцо регулируется по ремонтной вставке седла таким образом,чтобы подача резца прекратилась, когда расточка посадочного гнезда достиг нет глубины, равной толщине новой вставки. Расточной инструмент приводится во вращение вручную или с помощью редукторного двигателя. Растачивание продолжается до тех пор, пока стопорное кольцо не дойдет до опорного кондуктора. После этого опорный кондуктор и резцедержатель убираются. Оправка соответствующего размера и направляющий стержень закрепляются на ударной головке. Лучше всего перед установкой охладить ремонтную вставку в твердой углекислоте, чтобы она уменьшилась в диаметре.

Сильным ударом тяжелого молотка ремонтная вставка вгоняется в посадочное гнездо. Вначале сильными ударами молотка ремонтная вставка всаживается в гнездо, а затем легкими ударами просаживается до тех пор, пока не войдет в него до упора. Не следует бить по ударной головке после того, как седло войдет в посадочное гнездо до конца. Установленное ремонтное седло зачеканивается по внешнему краю по периметру посадочного гнезда — при этом металл по краю вставки слегка расклепывается, усиливая ее сцепление с гнездом. Седло в ремонтной вставке обрабатывается по уже описанной технологии механической обработки, используемой для восстановления седел клапанов.

Ремонтные вставки должны оставаться в углекислоте до момента установки. Это позволит существенно снизить вероятность среза металла со стенок посадочного гнезда при установке ремонтной вставки. Срезанные частички металла могут попасть под ремонтную вставку, помешав правильно посадить ее. Охлажденное вставное седло кладется на посадочное гнездо.

Как восстановить седла клапанов

В том случае, если предполагается не замена седел клапанов на новые, а восстановление старых, ремонтные работы выполняются в следующей последовательности:

- Головка блока цилиндров располагается на ровной поверхности.

- Шарошка фиксируется на оправке, устанавливаемой в патрон станка.

- Ось инструмента совмещается с осью отверстия в ГБЦ, предназначенном для направляющего штока клапана.

- Медленно и без сильного нажима вращая шарошку по часовой стрелке, с рабочей поверхности седла клапана снимают нагар и тонкий слой металла.

Обработка рабочей фаски седла шарошкой с углом в 45 градусов

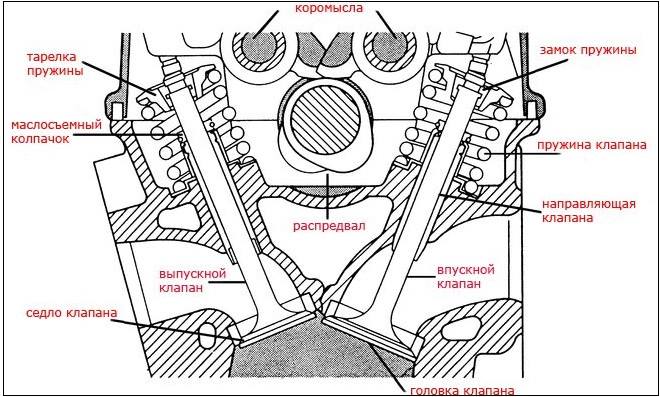

Схема обработки седла клапана (на примере двигателя ВАЗ)

Так выглядит фаска седла на различных стадиях работы

Для обеспечения максимально плотного контакта головки клапана с рабочей поверхностью седла после обработки зенкером необходимо выполнить их притирку. Такая операция, для осуществления которой используется абразивная паста, часто проводится вручную. Чтобы выполнить ее быстрее и с минимальными трудозатратами, можно использовать инструмент для притирки клапанов, в качестве которого может выступать обычная дрель.

В том случае, если выполняется не восстановление, а замена седла клапана, и при этом на новые заменяются и сами клапаны, процедуру притирки сопрягаемых поверхностей можно не выполнять.

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Устройство клапанного механизма – принцип работы и возможные неисправности

Клапаны используются для герметизации цилиндров двигателя в процессе газообмена. Принцип их работы заключается в обеспечении впуска смеси топлива и воздуха для дальнейшего её сжатия. После воспламенения и отработки газы попадают в систему выпуска, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, постоянно подвергается большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы снизить быстрый износ ходовых частей данной детали, материалы изготовления чаще всего имеют высокую степень легирования никелем и хромом. Устройство клапанного механизма имеет два главных составных элемента: это головка и стержень. Данные узлы авто бывают с тюльпанообразной, плоской и выпуклой головкой. На конце стержня есть конусные, фасонные или цилиндрические проточки для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является потеря мощности двигателя, а также нестабильная работа мотора в целом. Неисправности такого типа происходят из-за залипания и появления зазора. Нагар также может стать причиной этой проблемы, он накапливается у самого клапана и препятствует его закрытию.

Необходимость в замене

На всех автомобилях принцип ремонта одинаковый, так же как и замена клапанов на ВАЗ Приора можно производить своими руками.

Основным признаком неисправной работы клапанов является понижение компрессии. Это в основном происходит по трем причинам.

Первая —прогар. Это происходит так: тарелки клапанов разрушаются или в них возникают трещины, впоследствии при любом положении распределительного вала камера сгорания разгерметизируется.

Этим подвержены, в основном, выпускные клапана, потому как на них идет большая термическая нагрузка.

Такая проблема может возникнуть из-за:

- неправильно отрегулированный тепловой зазор, это касается двигателей не имеющих гидравлического компенсатора;

- очень бедная смесь, это повышает температуру в камере сгорания;

- не должным образом отрегулированы фазы ГРМ, из-за чего возгорание создается в период, когда клапан не плотно прилегает к седлу. Также это может способствовать возникновению нагара в местах контактирования деталей;

- допущенный на производстве брак;

- детонация мотора по каким-либо причинам.

Вторая —загиб клапанов в результате столкновения с поршнями. Такое возможно только при обрыве либо перескока ремня газораспределительного механизма, перескакивание происходит из-за растянувшегося ремня или цепи.

Третья —износ стержня. В рабочем режиме двигателя клапана совершают движения по направляющим втулкам, при длительной эксплуатации происходит истирание штока.

При этом возникает превышенный зазор между внутренних стенок втулок и стержнями клапанов, что негативно влияет на работу клапанного механизма.

В этом случае придется произвести замену не только клапанов, но и направляющих втулок, что можно также сделать своими руками.

Признаки неисправности

Причиной нестабильной работы двигателя, вызванной потерей мощности, компрессии в каком-либо цилиндре и вибрацией могут стать не только клапана.

Если рвется ремень ГРМ, то не факт, что загнет клапана, чаще обламываются толкатели. Даже при помощи компрессометра можно только убедиться в отсутствии компрессии в цилиндрах, но причину выяснить не удастся.

Чтобы точнее определить диагноз двигателя лучше провести тест пневмотестером.

Как работает клапанный механизм автомобильного двигателя

Чтобы вникнуть в особенности применения шарошек или зенкеров для седел клапанов, необходимо сначала разобраться в том, как действует клапанный механизм двигателя автомобиля, а также в том, что может привести к появлению неисправностей в его работе.

Каждый из цилиндров любого двигателя внутреннего сгорания (ДВС) работает совместно с двумя клапанами, один из которых является впускным, а второй – выпускным. Работа ДВС осуществляется за счет повторяющихся процессов (циклов). Каждый из таких процессов заключается в том, что в рабочий цилиндр подается топливная смесь. Это происходит при открытии впускного клапана. После его закрытия и сгорания топливной смеси из цилиндра необходимо вывести отработанные газы, что и обеспечивается открытием выпускного клапана. Впускной и выпускной клапаны, находясь в закрытом состоянии, должны обеспечивать полную герметичность рабочего цилиндра.

Схема клапанного механизма двигателя внутреннего сгорания

В процессе работы двигателя клапаны подвергаются как значительным механическим нагрузкам, так и различным воздействиям агрессивной среды, в которой они эксплуатируются:

- термическим;

- механическим;

- динамическим;

- химическим.

Чтобы клапаны были в состоянии выдерживать такие серьезные воздействия на протяжении длительного времени, для их изготовления используют высоколегированный стальной сплав, в химическом составе которого содержится значительное количество хрома и никеля.

В процессе эксплуатации седла клапанов изнашиваются в различной степени

Конструкция клапанов состоит из двух основных элементов: направляющего штока и головки, которая может иметь плоскую, выпуклую или тюльпанообразную форму. Направляющий шток клапана может быть полностью цилиндрическим или выполненным с фасонной проточкой, которая необходима для более надежной фиксации пружины.

То, что в клапанном механизме ДВС появились неисправности, можно определить по нескольким признакам, наиболее явными из которых являются:

- снижение мощности двигателя, что отражается на скоростных характеристиках автомобиля;

- нестабильная работа ДВС на любых оборотах;

- неестественный стук, раздающийся из моторного отсека автомобиля;

- большое количество дыма, выходящего из выхлопной трубы.

Появление зазора между клапаном и его посадочным местом приводит к образованию нагара, а в дальнейшем и к прогару седла клапана

Если говорить о наиболее распространенных неисправностях ДВС, связанных с его клапанным механизмом, то к ним относятся:

- появление зазора между корпусом блока цилиндров и головкой, которой оснащен такой блок, что связано с их неплотным прилеганием друг к другу (этот зазор, образующийся по ряду причин, приводит к разгерметизации системы);

- образование в местах, где клапан контактирует с блоком цилиндров, кокса и нагара (такой нагар не дает клапану полностью закрыть цилиндр, что также ведет к разгерметизации системы).

Причины и признаки замены седла клапана ВАЗ

Приступая к проверке, необходимо старательно очистить сёдла и камеры сгорания двигателя, иногда под нагаром обнаруживаются еле заметные трещины. Испорченные и «проблемные» поверхности камер, как правило, отличаются от других камер по цвету. Наличие тех или иных типов дефектов определит необходимость и вариант ремонта сёдел клапанов. Основанием для замены может быть:

- Износ — главная причина замены сёдел клапанов. Проводя зенкование седла клапана, может обнаружится, что нет возможности для доводки, и дальнейшая регулировка седла клапана невозможна, так как клапан садится очень глубоко.

- Как продолжение первой причины, замена нужна, если седла и/или клапанапрогорели.

- Когда при осмотре выявлена коррозия по наружному диаметру — из-за нее ослабляется посадка седла.

- Наличие трещин и сколов в седле клапана.

- Замена сёдел клапанов производится, если нужна модернизация ГБЦ с заменой клапанов на увеличенные. Как следствие, возникает нужда в увеличении диаметра сёдел.

Советы по замене седел клапанов ВАЗ

Перед началом работ необходимо убедится в необходимости замены седел. Стоит помнить, что это достаточно сложный процесс, требующий специального инструмента, навыков выполнения подобных операций и твердых знаний.

Для начала проверяем ГБЦ на герметичность (опрессовка), т.е. на наличие малозаметных трещин рубашки. В случае обнаружения трещин, их необходимо заделать сваркой и лишь потом приступать к расточке сёдел.

Для удаления старых сёдел с посадочных мест лучше воспользоваться станочным оборудованием, растачивая его до момента, пока не останется тонкое кольцо, которое провернется в гнезде. Похожего результата можно добиться при помощи фрезы насаженной на обычную дрель. В данном случае работы необходимо выполнять аккуратно, чтобы не повредить посадочное место.

При монтаже новых сёдел следует учесть, что их установка производится с натягом; обеспечение гарантированного натяга должно составить от 0,1 до 0,15 мм по наружному диаметру. Разница температур рабочих поверхностей должна достигать минимум 180 С°. Для этого поверхность ГБЦ нагревают на 180-200 С°, а сёдла охлаждают в жидком азоте.

Для осуществления замены седла клапана понадобится:

- печка;

- шарошки для сёдел клапанов;

- холодильная камера;

- штангенциркуль;

- молоток и запрессовка для сёдел;

- новые сёдла клапанов.

Снимаем ГБЦ, моем, проверяем, подготавливаем необходимые инструменты.

Клапаны вместе с сёдлами подвержены большим термическим нагрузкам, вследствие чего на них появляются дефекты, такие как трещины, пригары, раковины вследствие перегрева, либо в двигатель попадают посторонние предметы, которые повредят седло.

Если головка перегревалась, то может возникнуть несоосность седла и направляющей клапана, что приводит к негерметичности. Износ седла также идёт неравномерно, а по оси кулачка, из-за чего седло приобретает овальность. Все эти изъяны необходимо править с использованием фрез, шарошек или зенкеров, а потом притирать клапана; на специализированном оборудовании поправить седло можно в один заход без последующей притирки.

Если старое седло невозможно поправить, то его нужно заменить на новое, а потом уже обработать и нарезать на нём фаску под новый клапан. Процесс замены можно условно разделить на несколько частей: извлечение седла клапана, подготовка заготовки для нового седла, установка новой детали и завершающая обработка с подгонкой фаски под новый клапан. Разберём всё по порядку.

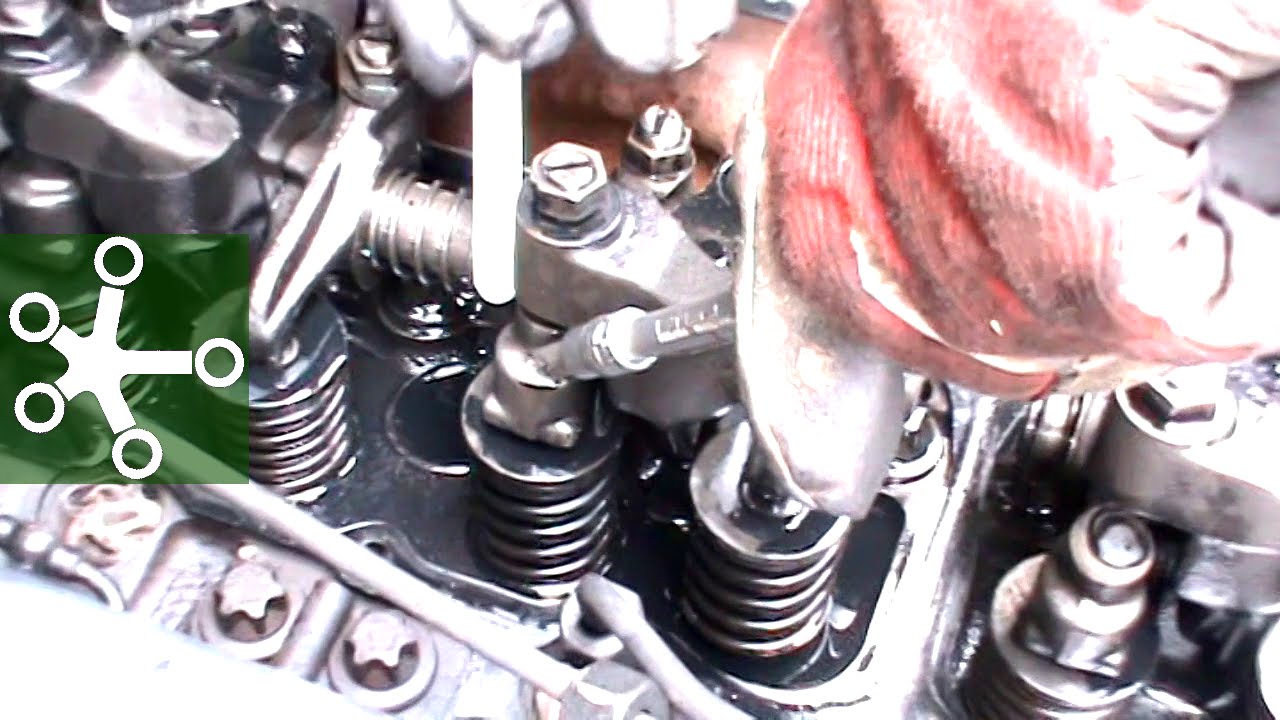

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

https://www.youtube.com/watch?v=mEe3wNJwuKQ

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Оптимальный способ: растачивание седла клапана на станке, пока он не станет размером с фольгу и сам не выпрыгнет из посадочного отверстия. Но… это нельзя реализовать в гараже из-за дороговизны оборудования, да и не в каждом селе будет такой станочек. Поэтому рассмотрим ещё один способ, лёгкий и безопасный, и реализуемый в любом гараже.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Теперь, когда седло извлечено, надо подумать, что мы будем туда вставлять.

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо ? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Оптимальный способ: растачивание седла клапана на станке, пока он не станет размером с фольгу и сам не выпрыгнет из посадочного отверстия. Но… это нельзя реализовать в гараже из-за дороговизны оборудования, да и не в каждом селе будет такой станочек. Поэтому рассмотрим ещё один способ, лёгкий и безопасный, и реализуемый в любом гараже.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Шлифовка рабочей фаски клапана

Все шлифовальные станки, предназначенные для шлифовки клапанов, имеют свои определенные особенности. Смазку, настройку и эксплуатацию станка необходимо осуществлять в строгом соответствии с правилами, указанными в руководстве по эксплуатации на конкретный станок. Ниже приведены общие правила эксплуатации шлифовального оборудования.

Стандартная шлифовка клапана заключается в шлифовании рабочей фаски клапана для ее выравнивания и шлифовании стержня клапана для восстановления надлежащей его высоты. Но с помощью двух хитрых шлифовок можно немного увеличить пропускную способность клапана.

Установите шлифовальный камень под углом 30° (в случае 45-градусной рабочей фаски) и прошлифуйте переходный участок между рабочей фаской и стержнем клапана. Хотя эта операция может привести к некоторому (нежелательному) снижению степени турбулизации топливно-воздушной смеси на пониженных оборотах двигателя, в то же время она улучшит заполнение цилиндра смесью, особенно в те моменты, когда клапан не полностью открыт.

Снимите фаску или скруглите ребро пояска на лицевой стороне головки клапана — это обеспечит увеличение притока смеси в цилиндр.

Рабочая фаска клапана шлифуется на специальном шлифовальном станке. Перед выполнением этой операции необходимо прошлифовать верхушку стержня клапана и снять с нее фаску. Во многих типах шлифовальных станков торец стержня клапана используется для центровки клапана при шлифовании. Если торец стержня скошен по отношению к ею оси, рабочая фаска клапана может быть испорчена при шлифовке. После шлифовки верхушки стержня клапана шлифовальная головка выставляется в соответствии с углом рабочей фаски, указанным производителем автомобиля. Шлифовальный камень правится — с помощью специального алмазного карандаша с рабочей поверхности камня удаляются малейшие неровности. Стержень клапана зажимается в патроне станка как можно ближе к галтели (к месту плавного перехода стержня в головку) клапана — во избежание его вибрирования. Включается привод патрона, приводящий во вращение клапан. Включается привод шлифовальной головки. Напор потока смазочно-охлаждающей жидкости регулируется таким образом, чтобы он смывал сошлифованный металл, но при этом не создавал брызг. Вращающаяся шлифовальная головка плавно подводится к рабочей фаске вращающегося клапана. Клапан движется вперед-назад вдоль рабочей поверхности шлифовального камня и выполняется тонкая шлифовка поверхности рабочей фаски. Клапан не выходит за край рабочей поверхности шлифовального камня. Он шлифуется ровно настолько, чтобы восстановить качество поверхности рабочей фаски. Ширина пояска выпускного клапана после завершения шлифовки рабочей фаски должна остаться не меньшей 0,030 дюйма (0,8 мм).

Чтобы вам было легче представить себе, как выглядит поясок шириной 0,030 дюйма — это соответствует примерно 1/32 дюйма или ширине пояска монеты в десять центов.

Впускные клапаны, как правило, работают удовлетворительно при ширине пояска меньше 0,030 дюйма. Некоторые производители автомобилей допускают использование впускных клапанов с пояском шириной не менее 0,005 дюйма. Приступая к техническому обслуживанию клапанного механизма обязательно ознакомьтесь с технической документацией производителя на данный двигатель. Алитированные клапаны теряют коррозионную стойкость при перешлифовывании. Для обеспечения нормального ресурса клапанного механизма алитированные клапаны, требующие восстановления путем механической обработки, подлежат замене.

Износ седел клапанов

Если двигатель с незакаленными седлами клапанов работает на неэтилированном бензине, то скорее всего, это вызовет ускоренный износ седел. Можно ли определить, что седла изношены, не разбирая головки блока цилиндров?

По мере износа седла клапан все глубже садится в него, и следовательно все выше выступает из направляющей втулки. Таким образом, по мере износа седла уменьшается тепловой зазор. Если в двигателе используются гидравлические толкатели клапанов, то это остается незамеченным до тех пор, пока снижение теплового зазора не приведет к тому, что гидравлический толкатель опустится до упора. Если доходит до этого, то клапан уже не в состоянии плотно садиться в седло, и в этом случае резко падают степень сжатия (компрессия) и мощность двигателя, а расход топлива резко возрастает. Если клапан закрывается не полностью, то теплопередача от него к головке блока цилиндров нарушается, клапан перегревается и обгорает или начинает плавиться. При обгорании клапанов двигатель будет работать с перебоями, а на холостом ходу будет работать неровно.

Если двигатель оснащен механическими толкателями клапанов, то сокращение теплового зазора сначала проявляется в неровной работе двигателя на холостом ходу только тогда, когда двигатель прогрет. У двигателей с механическими толкателями снижение мощности, неровная работа на холостом ходу и перебои в работе, а также повышение расхода топлива, нарастающие по мере того, как клапаны все глубже садятся в седла, становятся заметными раньше, чем у двигателей с гидравлическими толкателями.

В заключение ниже приведены симптомы повышенного износа седел клапанов:

- Сокращается тепловой зазор (клапаны перестают стучать).

- В результате уменьшения теплового зазора разогретый двигатель начинает работать неровно на холостом ходу.

- По мере того, как клапаны все глубже садятся в седла, возникают перебои в работе двигателя, падает его мощность и растет расход топлива, а также возникает неустойчивость работы двигателя на холостом ходу.

- При обгорании клапанов двигатель работает плохо, кроме того, он плохо запускается (как в остывшем, так и в разогретом состоянии), происходят обратные вспышки и падает мощность двигателя.

Если тепловой зазор — регулируемый, обгорание клапанов можно предотвратить, регулярно его подстраивая. Запомните, одновременно с износом седла происходит износ и клапана, что приводит к уменьшению теплового зазора. Многие автомеханики и не подумают отрегулировать тепловой зазор до тех пор, пока клапаны не начинают сильно стучать. Если в процессе регулировки клапанов будет замечено уменьшение теплового зазора, то это может быть свидетельством износа седла клапана.

Краткие сведения

Клапаны имеют простую конструкцию и отличаются высокой износостойкостью. Последнее обусловлено материалом изготовления, который должен выдерживать повышенные нагрузки.

Сам клапан состоит из нескольких участков:

- тарелки (нижняя расширенная часть детали);

- стержня (верхняя узкая часть детали, идущая от тарелки кверху);

- фаски (место прилегания тарелки к блоку цилиндров);

- кромки тарелки;

- торца стержня (верхняя его часть, расположенная над выточкой);

- выточки под сухари (небольшая канавка под торцом).

Место контакта тарелки и головки блока цилиндров называют седлом. Оно изготавливается из стали или чугуна и запрессовывается в ГБЦ.

По своему назначению клапаны бывают двух видов:

Впускной

Отвечает за подачу топливовоздушной смеси в цилиндро-поршневую систему. Имеют цельный стержень и, обычно, тарелку большего диаметра для улучшения рабочих свойств.

Выпускной

Отвечает за отвод отработанных газов в процессе работы ДВС. Стержень этого типа клапанов изготавливается полым; внутрь его помещается натрий. Такая конструкция позволяет охлаждать выпускной клапан, так как он подвержен более высокому нагреву, чем впускной. Для его производства обязательно используется жаростойкий металл.

Почему же возникает необходимость замены клапанов?

При обычных условиях эксплуатации клапаны могут подлежать замене по причине износа. Происходит это примерно через 300 тысяч км пробега.

Причин, послуживших необходимости внеплановой замены, обычно две: прогорание и деформация.

Преждевременное прогорание может случиться из-за:

- постоянная езды на максимально возможных оборотах и, как следствие, детонирующий двигатель;

- частой заправки низкокачественным горючим;

- неправильно отрегулированного зазора (зазор слишком маленький и теплоотвод нарушен);

- неподходящего калильного числа свечей зажигания, и пр.

Деформируется клапан при обрыве цепи ГРМ или в том случае, когда она перемещается на несколько звеньев (такое случается при плохом натяжении). В результате стержень прогибается, что приводит к неплотному прилеганию тарелки к седлу.

Технология выполнения

Работа отличается сложностью, но при наличии необходимых навыков ее можно выполнить в гаражных условиях.

Чтобы извлечь седло, имеется несколько способов. Быстрым, но не слишком правильным, является наваривание клапана на седло с последующей выбивкой. Клапан обтачивается под размеры седла, вставляется в него и обваривается. Пока металл не успел остыть. Седло необходимо выбить молотком. Вся конструкция должна выйти без особых проблем. Но при этом помните, что от сварки металл нагревается, что может стать причиной деформирования головки. Выбивая, можно нанести повреждения посадочному месту под седло, что повлечет за собой дополнительные работы по обработке ГБЦ. Лучше всего воспользоваться токарным станком. Так можно сточить седло то такого размера, что оно станет, как фольга, и легко достанется. Если нет станка, можно воспользоваться дрелью и насадкой в виде фрезы. Стачивание проводится с одной стороны, пока не ослабеет натяжение. Теперь седло можно достать рукой.

Идеальный вариант установки нового седла – азотный, в котором следует предварительно охладить седла. Дело в том, что их размеры немного больше отверстий, а за счет охлаждения уменьшается внешний диаметр. Естественно, азот в гараже – большая редкость. Тогда вспомним свойства металла расширяться и сжиматься. Седло просто помещается в морозильную камеру на пару часов, а отверстие подогревается горелкой.

Если при установке необходимо будет приложить усилие, то рекомендуется взять подходящий под диаметр седла брусок и с его помощью провести запрессовку.