Кривошипно-шатунный механизм

Содержание:

- Кого боится медведь-шатун?

- Устройство съемника, его достоинства и недостатки

- Конструкции шатунов

- История

- Картер двигателя

- Как заменить шатун?

- Стержень

- Шатун поршня: назначение, конструкция, основные неисправности

- Устройство КШМ

- Как снять шатуны с велосипеда

- Снимаем шатун без съёмника

- История [ править | править код ]

- Выбор подходящих шатунов для велосипеда

- Поршень с кольцами и пальцем

Кого боится медведь-шатун?

Этого зверя заслуженно называют повелителем леса, самым кровавым хищником. Он способен убить даже крупного лося или кабана и выйти победителем в поединке с вооруженным человеком. Но есть животные, которые угрожают голодному «царю». Это волки. В годы массового нашествия медведей-шатунов люди не уничтожают их, заключая временный союз.

Бывало много случаев, когда стая волков загрызала это животное. Медведь в одиночку не способен противостоять большой группе хищников. К тому же он зачастую не имеет сил залезть на дерево и укрыться там. Поэтому происходит кровопролитный бой, который порой стоит жизни нескольким волкам из стаи. Но в конце схватки медведь-шатун неизбежно проигрывает – один в поле не воин. Количество и свирепость голодных волков берут свое. Они убивают и съедают медведя.

Устройство съемника, его достоинства и недостатки

Как правило съемник состоит из винта, траверсы, нескольких захватов и воротка. У моего съемника в дополнение к выше перечисленным деталям так же есть специальные стяжные болты.

Мой съемник предназначен для снятия подшипников с генераторов автомобиля и других агрегатов. Для снятия подшипника нужно упереть конец болта в вал генератора, с помощью стяжных болтов подбираем диаметр подшипника и этими же стяжными болтам стягиваем захваты до тех пор пока они не будут в упор с подшипником. Далее крутим болт, а он начинает выпрессовывать подшипник. После того как сняли подшипник, раскручиваем стяжные болты и освобождаем подшипник.

Достоинство моего съемника в том, что благодаря стяжным болтам можно снять подшипник практически всех диаметров, а благодаря шарику на конце винта он не так сильно врезается в поверхность на которую надет подшипник. Недостаток в том что вместо двух захватов можно использовать три, но меньшего размера. Более существенных недостатков этот съемник не имеет. Он не сложен как в конструкции, так и в процессе использования.

Рисунок 1 – Устройство съемника

1 – упорный винт, 2 – траверса, 3 – захват, 4 – стяжной болт, 5 – вороток.

Конструкции шатунов

Шатуны различают по форме сечения стержня шатуна: двутавровые (применяются чаще всего), круглые, ромбические

Вторые обычны в судовых двигателях, по сверлению внутри подаётся смазка или охлаждение; третьи — в гоночных моторах с большой частотой вращения, где важно улучшение аэродинамики. Простые шатуны тихоходных механизмов имеют сечение прямоугольной формы.

По форме кривошипной головки шатуны бывают простые, прицепные и вильчатые (вторые характерны для звездообразных и V-образных двигателей, вильчатые применяются в некоторых V- и W-образных двигателях). Ввиду более высоких газовых сил, при равном диаметре цилиндра необходимое сечение дизельного шатуна оказывается больше, поэтому дизельные шатуны тяжелее. Шатун испытывает сложное знакопеременное нагружение и рассчитывается отдельно по каждому своему элементу.

В нижней головки шатуна чаще всего установлен подшипник скольжения, имеющий сменный вкладыш с антифрикционным сплавом из свинцовистой бронзы (в дизелях, работающих на грязном по сере топливе), алюминиево-оловянным сплавом (чаще всего) или даже серебром (звездообразные быстроходные). Верхняя головка шатуна традиционно имеет бронзовую втулку, чаще всего со сверлением для подачи масла от подшипника нижней головки. Однако в двигателях с фиксацией поршневого пальца в шатуне (ранние модели ВАЗ) верхний шатунный подшипник отсутствует — нет ни втулки, ни роликов. Смотря по форсировке двигателя, шатуны могут иметь отверстие в кривошипной головке для подачи масла на гильзу цилиндра.

Некоторые конструкции имеют подшипники качения в нижней и даже верхней головке шатуна, в этих случаях внутренняя поверхность шатуна закаливается. Такой шатун не имеет вкладышей и ремонтных размеров, при износе меняют обойму с роликами, по результатам обмеров — шатун и/или коленчатый вал. Применение — быстроходные двигатели с воздушным охлаждением, двигатели с кривошипно-камерной продувкой — то есть те, в которых труднее обеспечить достаточное количество масла под давлением. Но наибольшее распространение имеют обычные со втулками и плавающим пальцем.

Разъёмные нижние головки шатунов могут быть прямыми, косыми (разъём под углом, для увеличения допустимого диаметра шейки). Соединение головок — болтовое, реже штифтами. В ранних конструкциях шатунные гайки контрились отгибными шайбами или проволокой. Половинки нижней головки шатуна должны точно, без сдвига прилегать друг другу, для чего применяют центрирование по шатунным болтам, зубцы или соединение шипом с последующей мехобработкой отверстия. В последние годы активно применяют разламываемые шатуны — у них разъёмную головку получают раскалыванием после глубокого охлаждения. Этим достигается максимальная точность при минимальной себестоимости. В случае применения вкладышей, последние удерживаются от проворота своими «усами», попадающими в паз головки. Крышки подшипников в любых моделях двигателей нельзя путать между собой.

На циклическую прочность шатуна влияет радиус перехода, угол заделки верхней головки шатуна, а также качество поверхности всей детали. Для создания сжимающих напряжений шатуны часто подвергают дробеструйной обработке (после объёмной закалки и отпуска), авиационные обычно полировали.

В качестве материала применяют обычно легированную (45Г2, 12ХН3А, 18ХНВА,…) или углеродистую сталь достаточной прокаливаемости: чем больше толщина сечения, тем более легированную сталь приходится применять. Для малоразмерных автомобильных двигателей обычным является применение селектированной по углероду закалённой стали; в тихоходных механизмах шатуны имеют большие сечения, и для увеличения 90% прокаливаемости возрастающее количество легирующих элементов недопустимо увеличивает их стоимость. Поэтому шатуны судовых ДВС изготавливают из нормализованной углеродистой стали типа Ст5 (Сталь 30, 35, 40).

Шатуны в одном двигателе подбирают по массе. Причём желательно подгонять отдельно массы верхней и нижней головки, используя для подпиливания приливы на крышке и верхней головке. Однако некоторые механики предпочитают более лёгкий путь — при ремонте взвесить новые шатуны и поршни, выстроить по весу одни по возрастанию, а вторые по убыванию, потом соединить. Так масса поршневого комплекта легко и просто получается почти одинаковой.

История

Самое раннее свидетельство применения шатунов датируется концом 3-го века н. э., когда в Римской империи на лесопилках в Иераполе, Малая Азия, были применены механизмы, похожие на современные шатуны-преобразователи вращательного движения водяного колеса в поступательное для привода пилы. Аналогичные механизмы были также обнаружены при раскопках в Эфесе, которые датируются VI веком н. э.

Между 1174 и 1200 гг. арабский ученый и изобретатель Аль-Джазари описал машину, конструкция которой включала шатун с коленчатым валом (кривошипно-шатунный механизм). Предназначалась такая машина для подъёма воды.

В конструкциях машин кривошипы и шатуны обильно используются с XVI века, о чём свидетельствуют трактаты того времени: Агостино Рамелли The Diverse and Artifactitious Machines 1588 года, где изображены восемнадцать примеров. Число примеров растет в работе Theatrum Machinarum Novum от Георга Андреаса Бёклера, в которой присутствует до 45 различных машин.

Картер двигателя

Картер — это основание двигателя. Ом воспринимает все нагрузки, возникающие при работе двигателя, изолирует от окружающей среды детали кривошипно-шатунного механизма и служит резервуаром для масла.

Картер состоит из двух частей: верхней и нижней. Верхняя часть картера отливается вместе с блоком цилиндров и снабжается поперечными перегородками и ребрами, придающими картеру жесткость.

Боковые стенки верхней части картера заканчиваются фланцем, которому болтами крепится нижняя часть картера (поддон).

Нижняя часть картера штампуется из стали и служит резервуаром для масла. Внутри нее имеются перегородки для предупреждения вспенивания и излишнего разбрызгивания масла. Между верхней и нижней, частями картера устанавливается пробковая прокладка.

Плоскость разъема картера может проходить по оси коленчатого вала или несколько ниже. В последнем случае увеличиваются — жесткость и прочность верхней части картера.

В картере расположены коренные подшипники, в которых устанавливается коленчатый вал. Каждый коренной подшипник состоит из основания, прилива, расточенного в перегородке картера, и крышки, прикрепленной к основанию двумя или четырьмя болтами. Болты крышки шплинтуются проволокой, стопорными шайбами или пластинками.

Коренные подшипники коленчатого вала, так же как и шатунные, имеют тонкостенные вкладыши. Рабочая поверхность их выполняется или гладкой, или с канавками и отверстиями для подвода масла.

Один из коренных подшипников используется для ограничения осевых перемещений коленчатого вала и называется поэтому упорным. Вкладыши такого подшипника изготавливаются с заплечиками, которые заливаются антифрикционным сплавом, или применяются специальные упорные шайбы, которые также заливаются антифрикционным сплавом. Шайбы устанавливаются в основании и крышке подшипника.

Для предотвращения вытекания смазки из картера двигателя в местах выхода коленчатого вала у многих двигателей на заднем конце вала выполняется маслосбрасывающий буртик и нарезается маслосгонная резьба (направление резьбы противоположно направлению вращения вала), а на переднем конце устанавливается маслоотражательное кольцо. Кроме того, места выхода коленчатого вала уплотняются сальниками.

В картере имеются различные полости, сверления, приливы и фланцы для размещения и крепления распределительного и других механизмов, а также масляных трубок. С наружной стороны картера крепятся детали и приборы системы охлаждения и питания двигателя.

В двухтактных дизелях имеется уравновешивающий механизм. Хотя этот механизм конструктивно и связан с распределительным механизмом, но он имеет непосредственное отношение к кривошипно-шатунному механизму и предназначен для уравновешивания сил инерции, возникающих в нем при работе двигателя и достигающих наибольших значений в тот момент, когда поршни проходят мертвые точки. В механизм входят дополнительный уравновешивающий вал и противовесы на распределительном и уравновешивающем валах.

Как заменить шатун?

Провести замену рассматриваемого элемента можно самостоятельно.

Инструкция выглядит следующим образом:

- Для начала место контакта следует обработать раствором WD-40. Его предназначение заключается в растворении грязи и ржавчины, за счет чего упрощается разбор.

- Шток съемника должен быть меньше диаметра четырехгранника. В противном случае есть вероятность срыва резьбы.

- Болт крепления отвинчивается.

- Съемник ввинчивается в шатун до предела.

- Болт съемника должен вкручиваться аккуратно, так как в противном случае есть вероятность повреждения резьбы.

Процедура достаточно проста, но при ее проведении следует быть аккуратным, так как вероятность срыва резьбы достаточно велика.

Стержень

В подавляющем большинстве стержни шатунов имеют двутавровое сечение. Исходя из показателей себестоимости производства, на серийных моторах применяют так называемые 1-образные шатуны. Иногда при заметном сужении стержня кверху, его классифицируют как А-образный. Полки двутавра, развернутые поперек плоскости вращения шатуна, работа-ют на изгиб, что в форсированном моторе может привести к тому, что поршень вследствие перекоса начнет задевать в области огневого пояса за стенки цилиндра. Это влечет за собой не только интенсивный износ, но и заметную потерю мощности. Полки Н-образного стержня, расположенные в плоскости вращения, работают на растяжение-сжатие. При прочих равных показателях Н-образный шатун жестче стандартного более чем в 2-З раза, но эффект от его применения проявляется при увеличении крутящего момента силового агрегата (например, от повышения давления наддува) только к 5000-6000 об/мин. Чрезмерная прочность выбранного шатуна приносит с собой не только лишний вес, но и аэродинамическое сопротивление. Последний параметр не так уж и незначителен, особенно если строящийся мотор планируется форсировать за счет увеличения оборотов коленчатого вала. Масляный туман ,мокрого» картера, да и воздух в .сухом» картере способны значительно увеличить энергозатраты на таких скоростях перемещения шатунов. Поэтому идеальная для надувного мотора Н-образная форма на высокооборотном атмосфернике с поршнями малой массы проигрывает шатунам с крестообразным стержнем, чье аэродинамическое сопротивление заметно ниже.

Шатун поршня: назначение, конструкция, основные неисправности

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

Повышает КПД двигателя

Снижает трение и износ

Защищает детали от задиров в режиме масляного голодания

Снижает расход топлива

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

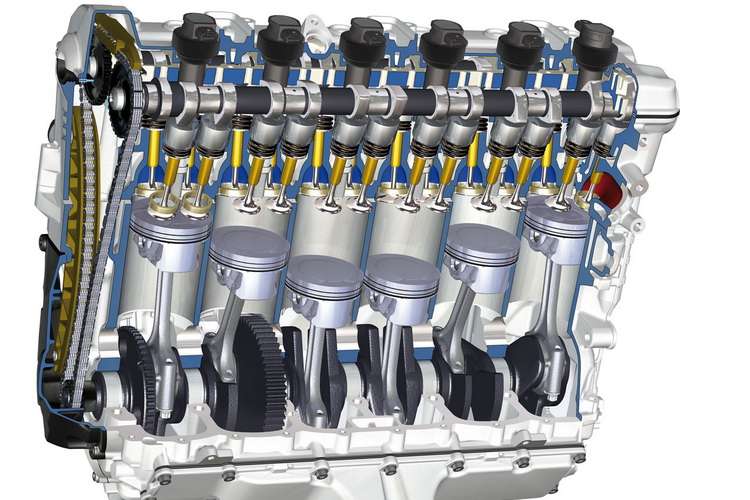

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

ЦПГ

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

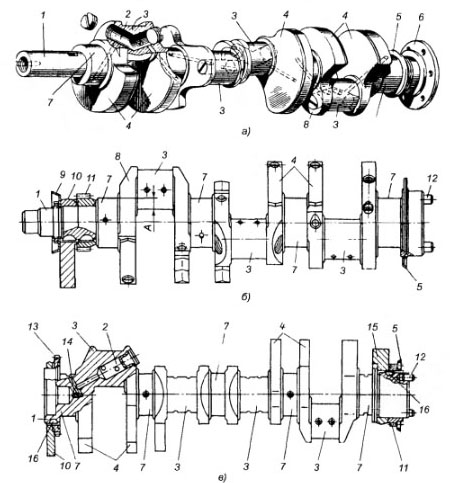

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Как снять шатуны с велосипеда

В идеальном случае, когда мы используем качественное оборудование и имеем съемник для шатунов с велосипеда, сложностей возникнуть не должно. Вся конструкция в этом случае работает так, что помогает нам выполнять необходимые для технического обслуживания действия.

Перед снятием шатуна нужно открутить фиксирующий болт – шестигранник или стандартная гайка/болт. Делать это нужно очень аккуратно, чтобы не завалить грани на шестиграннике/гайке. Дальше, казалось бы, шатун должен соскочить, но этого не происходит. Используется посадка с натягом. Руками шатун не снять и потребуется выжимка шатунов.

Если рассматривать современные шатуны, то в центральное отверстие шатуна вкручивается специальный съемник-выжимка, который упирается в каретку и стаскивает (при кручении гайки съемника) шатун с его посадочной точки. Так снимаются и шатуны под квадрат, и шатуны под шлиц. Съемник нужно вкручивать абсолютно ровно и на всю длину резьбы. В противном случае, съемник вытащит себя сам вместе с резьбой, а шатун останется на месте.

На некоторых системах съемнику не во что упереться на каретке. В этом случае, нужно или оставить на месте фиксирующий винт, прижимающий шатуны и упереться в него, или подложить монетку. Можно использовать продольную ось (болт или ось колеса), для того, чтобы упереться в соседний фиксирующий винт

Важно помнить, что можно случайно повредить резьбу болта фиксации шатуна на каретке или впресовать ваш упор в резьбу каретки, а это потребует замены каретки, что иногда ещё даже более трудоемко и дорого

С шатунами на шпонке ситуация немного сложнее. Там предварительно нужно выбить шпонку, а затем раскачать шатуны (например, легкими, но резкими ударами молотка через деревянный брусок). Есть ещё рекомендация прокатиться без шпонки по двору, пока шатун не раскачается сам, правда этот вариант не всегда эффективен. Шпонка выбивается молотком. Для таких шатунов съемники не предусмотрены. Он сбивается молотком.

На практике ситуации обычно бывают разные и они сильно отличаются от желаемого идеала. Шатуны часто пригорают или срываются гайки крепления, да и сами шатуны не всегда слезают с посадочной точки на каретке очень легко. Какие же проблемы встречаются чаще всего?

Снимаем шатун без съёмника

Для снятия шатунов велосипеда без съёмника рекомендуем отвинтить болты, которые стягивают рычаг с кареткой и проехать небольшое расстояние без деталей. Благодаря этому вы сможете с лёгкостью открепить шатун. Постучите по нему каким-либо тупым предметом, например, деревянным. Есть ещё один метод. Часть соединения детали с кареткой нужно нагреть горячей водой. Это поможет отмокнуть грязи и пыли и конструкция снимется проще. Нельзя использовать горелки, поскольку деталь повредится. При съёме педалей своя хитрость. Сначала открутите именно педали, а затем и шатун.

Снятый велошатун с педалью

Снимать шатуны с велосипеда со съёмником или без него — вопрос ситуации и вашего выбора. Как ни крути, с инструментом работать будет эффективнее и комфортнее. Используйте наши рекомендации, так как это поможет с лёгкостью снять шатун с вашего велосипеда — как со съёмником, так и, в экстренных ситуациях, без него.

История [ править | править код ]

Самое раннее свидетельство применения шатунов датируется концом 3-го века н. э., когда в Римской империи на лесопилках в Иераполе, Малая Азия, были применены механизмы, похожие на современные шатуны-преобразователи вращательного движения водяного колеса в поступательное для привода пилы. Аналогичные механизмы были также обнаружены при раскопках в Эфесе, которые датируются VI веком н. э.

Между 1174 и 1200 гг. арабский ученый и изобретатель Аль-Джазари описал машину, конструкция которой включала шатун с коленчатым валом (кривошипно-шатунный механизм). Предназначалась такая машина для подъёма воды .

В конструкциях машин кривошипы и шатуны обильно используются с XVI века, о чём свидетельствуют трактаты того времени: Агостино Рамелли The Diverse and Artifactitious Machines

1588 года, где изображены восемнадцать примеров. Число примеров растет в работеTheatrum Machinarum Novum от Георга Андреаса Бёклера, в которой присутствует до 45 различных машин.

Шатун – это соединительная деталь между коленвалом и поршнем, основное назначение которой является преобразование поступательных движений поршня внутри цилиндра во вращательные движения коленчатого вала, с которого вращение передается на колеса автомобиля через трансмиссию.

Выбор подходящих шатунов для велосипеда

Велосипедист рано или поздно сталкивается с вопросом замены шатуна. Этот вопрос актуален в случае, если деталь поломалась, повредилась либо если требуется замена звёздочек в неразборных конструкциях. Замена шатуна требует от владельца велосипеда базового понимания вопроса

На какие свойства и характеристики нужно обратить особое внимание при покупке детали и как выбрать шатуны для велосипеда?

Устройство системы крепления

Шатун — это неотъемлемая часть трансмиссии байка, обеспечивает преобразование возвратно-поступательных движений во вращение заднего колеса. С этой деталью соединены звездочки, каретка и рама велосипеда, в отдельности элемент не функционирует. Как правило, у бюджетных велосипедов основная звезда соединяется с правым шатуном в неразборную конструкцию. Более дорогие модели дают возможность отсоединить передние звёздочки от системы в случае необходимости.

Если звёздочки источились и есть необходимость в их замене — вероятнее всего, придётся снимать всю систему, т. к. в большинстве случаев нет возможности устранить проблему точечно. С передними звёздами нужно приобрести соответствующие шатуны, хотя сами они довольно износостойкие. Повредить их можно только в случае аварии. Деталь может изогнуться, переломаться, посадочные места — разноситься.

При покупке этой детали нужно помнить о разновидностях кареток, имеющих разные способы крепежей к валу, поэтому возьмите с собой в магазин образец. Возможно, вы найдёте конструкцию кареточного узла с шатунами в сборке.

Поршень с кольцами и пальцем

Поршень – это небольшая цилиндрическая деталь, изготовленная из алюминиевого сплава. Его основным назначением является преобразование давления выделяемых газов в поступательное движение, передаваемое в шатун. Возвратно-поступательное движение обеспечивается за счет гильзы.

Поршень состоит из юбки, головки и дна (днища). Дно может иметь разную форму (выпуклую, вогнутую или плоскую), в нем содержится камера сгорания. На головке расположены небольшие канавки для поршневых колец (маслосъемных и компрессионных).

Кольца компрессионного типа предотвращают возможное попадание газов в двигательный картер, а кольца малосъемного типа предназначены для удаления лишнего масла со стенок цилиндра.

Юбка оснащена специальными бобышками с отверстиями, для установления поршневого пальца, соединяющий поршень и шатун.

Шатун

Шатун – еще одна деталь КШМ, которая изготавливается из стали методом штамповки или ковки, оснащенная шарнирными соединениями. Шатун предназначен для передачи энергии движения от поршня к валу.

Шатун складывается из верхней, разборной нижней головки и стержня. Верхняя головка соединяется с поршневым пальцем. Нижнюю разборную головку можно соединять с шейкой вала с помощью крышек (шатунных).

Кривошип (колено)

К любому кривошипу (колено) крепится шатун поршня. Зачастую кривошип располагается от оси шеек в определенном радиусе, что определяет ход поршня. Именно эта деталь дала название кривошипно-шатунному механизму.

Коленчатый вал

Еще одна подвижная деталь механизма сложной конфигурации, изготовленная из чугуна или стали. Основным назначением вала является преобразование поступательного поршневого движения поршня во вращательный момент.

Коленчатый вал складывается из шеек (коренных, шатунных), щек (соединяющих шейки) и противовесов. Щеки создают равновесие при работе всего механизма. Внутри шейки и щеки оснащены небольшими отверстиями, через которые под давлением происходит подача масла.

Маховик

Маховик, как правило, установлен на конце вала. Изготавливается из чугуна. Маховик предназначен для повышения равномерного вращения вала для запуска двигателя с помощью стартера.

В настоящее время чаще применяются маховики двухмассового типа – два диска, которые достаточно плотно соединены между собой.

Блок цилиндров

Это неподвижная деталь КШМ, которая изготавливается из чугуна или алюминия. Блок предназначен для направления поршней, именно в них осуществляется весь рабочий процесс.

Блок цилиндров может быть оснащен рубашками охлаждения, постелями для подшипников (распределительного и коленчатого вала), точкой крепления.

Головка цилиндров

Эта деталь оснащена камерой сгорания, каналами (впускными и выпускными), отверстиями для свечей зажигания, втулками и седлами. Головка цилиндров изготавливается из алюминия.

Как и блок, головка также имеет рубашку охлаждения, которая соединяется с рубашкой цилиндра. А вот герметичность этого соединения обеспечивается специальная прокладка.

Закрывается головка небольшой штампованной крышкой, при этом между ними устанавливается резиновая прокладка, устойчивая к воздействию масел.

Поршень, гильза цилиндров и шатун образуют то, что автомобилисты обычно называют цилиндр. Двигатель может иметь от одного до 16, а иногда и больше цилиндров. Чем больше цилиндров, тем больше общий рабочий объем двигателя и, соответственно, тем больше его мощность. Но нужно понимать, что при этом одновременно с мощностью растет и расход топлива. Цилиндры в двигателе могут располагаться по различным компоновочным схемам:

- рядная (оси всех цилиндров располагаются в одной плоскости)

- V-образная компоновка (оси цилиндров располагаются под углом 60 или 120 градусов в двух плоскостях)

- оппозитная компоновка (оси цилиндров располагаются под углом 180 градусов)

- VR-компоновка (аналогично V-образной, но плоскости располагаются под небольшим углом относительно друг друга)

- W-образная компоновка представляет собой совмещение на одном коленчатом валу двух VR-компоновок, расположенных V-образно со смещением относительно вертикали

От компоновочной схемы зависит балансировка двигателя, а так же его размер. Наилучшей балансировкой обладает оппозитный двигатель, однако он редко используется на автомобилях из-за конструктивных особенностей.

Так же отличным балансом обладает рядный шестицилиндровый двигатель, но его применение на современных автомобилях практически невозможно из-за его громоздкости. Наибольшее распространение получили V-образные и W-образные двигатели из-за наилучшего сочетания динамических характеристик и конструктивных особенностей.