Передаточное отношение

Содержание:

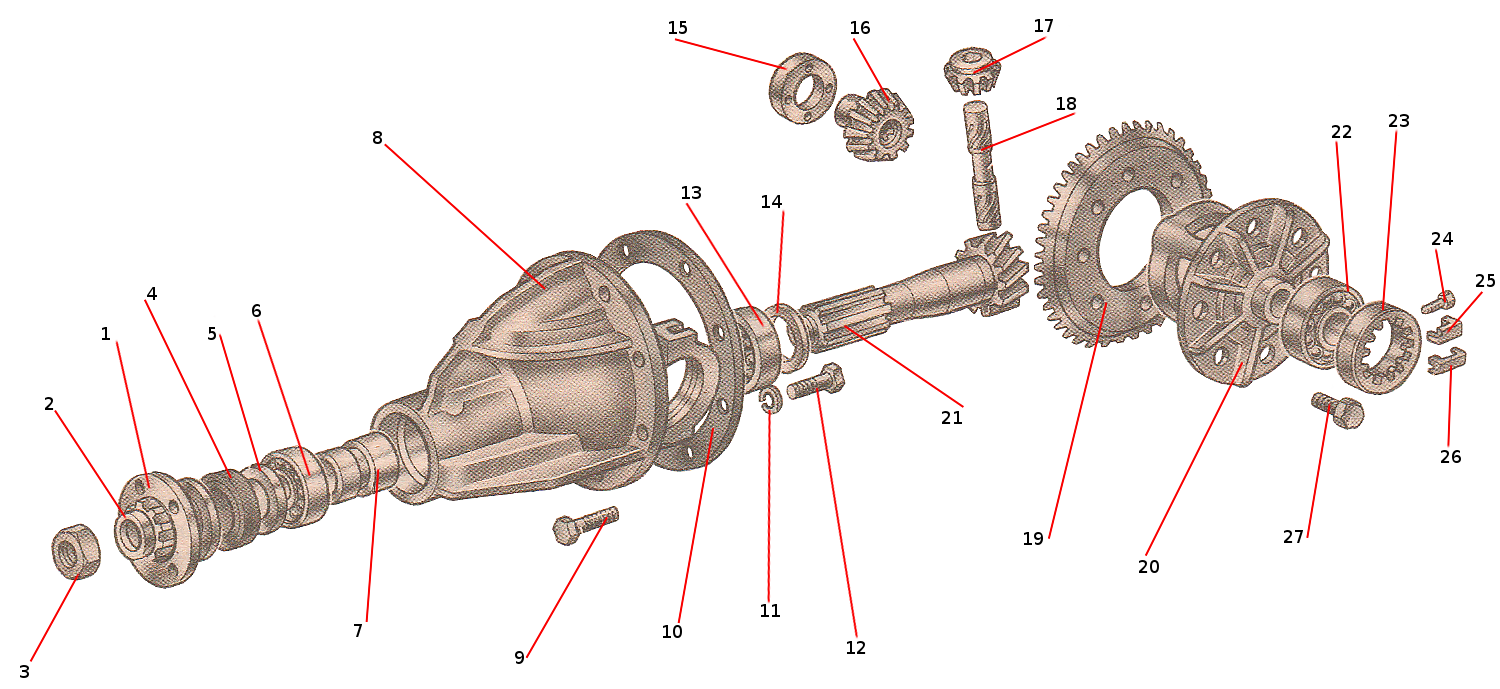

Устройство редуктора

Основными элементами редуктора являются:

1. Прошедшие обработку зубчатые колеса с зубьями высокой твердости. Материалом обычно служит сталь марки (40Х, 40ХН ГОСТ 4543-71). В планетарных редукторах шестерни и сателлиты изготовлены из стали марки 25ХГМ ГОСТ 4543-71. Зубчатые венцы из стали 40Х. Червячные валы изготавливаются из стали марки ГОСТ 4543-71 – 18ХГТ, 20Х с последующей цементацией рабочих поверхностей. Венцы червячных редукторов изготавливают из бронзы Бр010Ф1 ГОСТ 613-79. Гибкое колесо волнового редуктора изготовлено из кованой стали 30ХГСА ГОСТ 4543-71.

2. Валы (оси) быстроходные, промежуточные и тихоходные. Материалом является — сталь марки (40Х, 40ХН ГОСТ 4543-71). В зависимости от варианта сборки выходные валы могут быть одно- и двухконцевыми, а также полыми со шпоночным пазом. Выходные валы планетарных редукторов изготовлены заодно с водилом последней ступени. Материалом служит чугун или сталь.

3. Подшипниковые узлы. Используются подшипники качения воспринимающие большие осевые и консольные нагрузки. Применяются обычно конические роликоподшипники.

4. Шлицевые, шпоночные соединения. Шлицевые соединения чаще применяются в червячных редукторах (выходной полый вал). Шпонки применяются для соединения валов с зубчатыми колесами, муфтами и другими деталями.

5. Корпуса редукторов. Корпуса и крышки редукторов выполняются методом литья. В качестве материалов используется чугун марки СЧ 15 ГОСТ 1412-79 или сплав алюминия АЛ11. Для улучшения отвода тепла корпуса редукторов снабжаются ребрами.

Особенности редукторов по виду механических передач

Мировой промышленностью выпускается огромное количество редукторов и редукторных механизмов различающихся по типу передачи, вариантам сборки и т.д. Рассмотрим основные типы механических передач, их особенности и преимущества.

Цилиндрическая передача – является самой надежной и долговечной из всех видов зубчатых передач. Данная передача применяется в редукторах, где требуется высокая надежность и высокий КПД. Цилиндрические передачи обычно состоят из прямозубых, косозубых или шевронных зубчатых колёс.

а) Прямозубая цилиндрическая передача

б) Косозубая цилиндрическая передача

в) Шевронная цилиндрическая передача

г) Цилиндрическая передача с внутренним зацеплением

Конические передачи – обладают всеми преимуществами цилиндрических зубчатых передач и применяются в случае перекрещивания входного и выходного валов.

а) Коническая зубчатая передача с прямым зубом

б) Коническая зубчатая передача с косым зубом

в) Коническая зубчатая передача с криволинейным зубом

г) Коническая гипоидная передача

Червячная передача – позволяет передавать кинетическую энергию между пересекающимися в одной плоскости валами. Основными преимуществами данной передачи является высокий показатель передаточного отношения, самоторможение, компактные размеры. Недостатками являются низкий КПД, быстрый износ бронзового колеса, а также ограниченная способность передавать большие мощности.

Гипоидная передача – она же спироидная состоит из конического червяка и диска со спиральными зубьями. Ось червяка значительно смещена от оси конического колеса, благодаря чему число зубьев одновременно входящих в зацепление в несколько раз больше чем у червячных передач. В отличие от червячной пары в гипоидной передаче линия контакта перпендикулярна к направлению скорости скольжения, что обеспечивает масленый клин и уменьшает трение. Благодаря этому КПД гипоидной передачи выше, чем у червячной передачи на 25%.

а) Червячная передача с цилиндрическим червяком

б) Червячная передача с глобоидным червяком

в) Спироидная передача

г) Тороидно-дисковая передача

д) Тороидная передача внутреннего зацепления

Волновая передача – прототипом является планетарная передача с небольшой разницей количества зубов сателлита и неподвижного колеса. Волновая передача характеризуется высоким показателем передаточного отношения (до 350). Основными элементами волновой передачи являются гибкое колесо, жесткое колесо и волновой генератор. Под действием генератора гибкое колесо деформируется и происходит зацепление зубьев с жестким колесом. Волновые передачи широко применяются в точном машиностроении благодаря высокой плавности и отсутствия вибраций во время работы.

1) Зубчатое колесо с внутренними зубьями

2) Гибкое колесо с наружными зубьями соединенное с выходным валом редуктора

3) Генератор волн

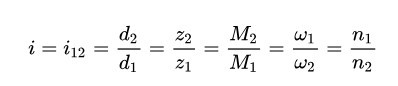

Передаточное отношение и число зубьев зубчатой передачи

Чем отличается масло 5w30 и 5w40 какое лучше выбрать

По своей схеме зубчатая передача подобна фрикционной – см.рис.11.1. Только здесь жесткое колесо имеет внутренние, а гибкое – наружные зубья (рис.11.7).

Рис.11.7

Гибкое колесо деформируют так, что в точках В между вершинами зубьев образуется радиальный зазор, а в точках А зубья зацепляются на полную рабочую высоту, в точках Е зацепление промежуточное. Ясно, что для зацепления необходимо равенство модулей зубьев обоих колес.

Передаточное отношение

– положим, что в формулах (11.10) и (11.11) dF и dC – диаметры делительных окружностей

(11.16) При этом

(11.17)

Число зубьев

– на рис.11.7 изображены различные фазы зацепления зубьев. Здесь прямолинейный профиль принят условно, в целях простоты рассуждений. При вращении генератора осуществляется относительный поворот колес F и С, при котором зубья колеса F должны переходить из одной впадины колеса в другую. Для этого и необходимо расцепление зубьев в точке В. За четверть оборота генератора зубья переходят из положения В в положение А. В окружном направлении они смещаются на полшага. При неподвижном колесе С на полшага поворачивается колесо F. За полный оборот генератора – на два шага. Это может быть, если разность zC – zF = 2 или равна числу волн генератора u.

В общем случае

zC – zF = Кzu (11.18)

где Кz = 1, 2, 3, …

Обычно Кz = 1, а u = 2 и тогда

(11.19)

Зубья, на которые набегает генератор (верхняя правая и нижняя левая четверти окружности – рис.11.7), входят в зацеплении. Зубья, от которых убегает генератор (верхняя левая и нижняя правая четверти окружности), выходят из зацепления. При входе в зацепление зубья (Е) совершают рабочий ход и соприкасаются одними сторонами, при выходе (Е’) – холостой ход и соприкасаются другими сторонами.

Рассмотренная схема движения зубьев позволяет понять, что волновая передача может обеспечить одновременное зацепление большого числа зубьев. Теоретически дуга зацепления может распространяться от В до А и от В’ до А’. Или число зубьев в одновременном зацеплении составляет 50% от zF или zC. Например, при

= 100,zF = 200 или 100 зубьев в одновременном зацеплении вместо 1 2 в простых передачах. Это одно из основных преимуществ волновых зубчатых передач. Оно обеспечивает им высокую нагрузочную способность при малых габаритах.

Практически число одновременно зацепляющихся зубьев или размер дуги зацепления зависит от формы и величины деформирования гибкого колеса, от формы профиля зубьев и пр. (см. ниже).

Виды редукторов

Данные устройства отличаются по типу передачи крутящего момента.

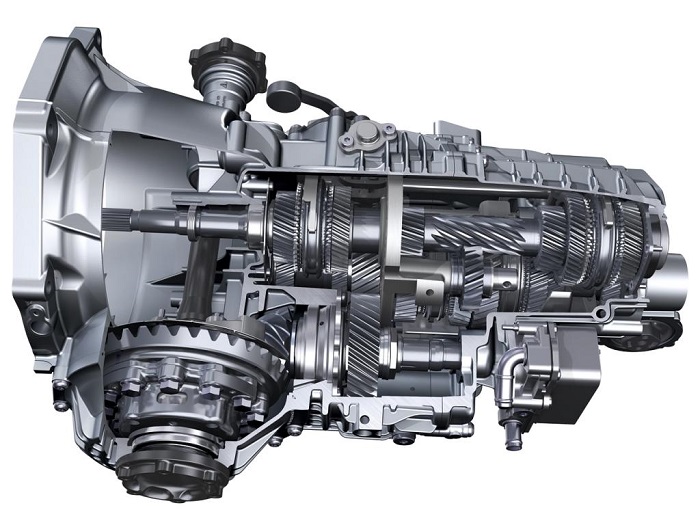

- Червячные редукторы. Передаточная система этих устройств содержит червячную передачу, которая позволяет не только значительно уменьшить обороты рабочего вала, но и изменить направление вращения. Вал редуктора на выходе устройства, обычно расположен под прямым углом по отношению к входному валу. Такая особенность червячных устройств позволяет наиболее компактно разместить двигатель совместно с передающим крутящий момент механизмом. Передаточное число редуктора этого типа может быть до 1 к 100 и более;

- Зубчатые редукторы. Зубчатые механизмы трансформации крутящего момента, часто применяются в агрегатах, в которых необходимо осуществить различное соотношение передаточного числа между входным и выходным валом. Устройство редуктора этого типа может выполнено с одним передаточным механизмом, или с использованием нескольких шестерён при значительном передаточном соотношении. Зубья, в таких устройствах, могут иметь различную форму, но качество обработки таких деталей должно быть наивысшим;

- Гидравлические редукторы. Такие устройства устанавливаются между насосом и гидравлическими механизмами. Используется гидравлический редуктор с той же целью, что и механические — для уменьшения передаваемой энергии или частоты вращения;

- Мотор-редуктор. Эта система также используется для трансформации крутящего момента и представляет собой объединённый в одном корпусе редуктор и двигатель. Наиболее часто встречаются мотор-редукторы, работающие на электрической тяге. В этом случае удаётся значительно уменьшить размер редуктора и увеличить КПД устройства;

- Планетарные редукторы. Передающая система и схема редуктора планетарного типа, представляет собой разновидность зубчатого механизма, но благодаря оригинальности применяемого способа передачи крутящего момента может считаться отдельным видом. Такие механизмы компактны и очень надёжны в эксплуатации, но требуют точного расчёта при производстве. Зубья планетарных редукторов должны находиться в плотном зацеплении между собой, но легко приводиться в движение.

Рабочие части редукторов, обязательно должны работать в смазке, для снижения коэффициента трения и потери мощности. Способ нанесения смазочных материалов зависит от вида редуктора и мощности передаваемой энергии. Если передаточная система не работает в условиях повышенных скоростей вращения, то достаточно однократного нанесения смазки на рабочие поверхности в течение всего срока эксплуатации. Для мощных устройств применяется специальная система принудительной подачи смазочной жидкости, с последующим охлаждением и очисткой.

Изделия неразборного вида, как правило, работают при незначительных мощностных показателях и в тех сферах, где не требуется эксплуатации устройства в жёстких режимах. Редукторы, которые используются для трансформации больших мощностей располагаются в корпусе разборной конструкции, которая позволяет, в случае необходимости, осуществить плановый или экстренный ремонт и настройку механизма.

Корпус редуктора может быть изготовлен из различных материалов. Подбор материала зависит от условий эксплуатации и мощности устройства. Редуктор для маломощных устройств бытового назначения может быть сделан из высокопрочного пластика или алюминиевого сплава.

2 Построение внешней скоростной характеристики

Cкоростная

характеристика двигателя представляет

собой зависимость эффективной мощности

и крутящего моментадвигателя при установившемся режиме

его работы от угловой скорости коленчатого

вала двигателяили частоты его вращения.

Для

заполнения «таблицы 2.1 — Данные для

построения графиков внешней скоростной

характеристики двигателя и оценки

тягово-скоростной свойств автомобиля»

будем использовать следующие формулы:

Для

нахождения стендовой мощности:

где

a,b,c

взяты из пункта 1.5 .

Для

нахождения мощности двигателя при его

эксплуатации:

где

Для

нахождения стендового момента:

Для

нахождения момента двигателя при его

эксплуатации:

Для каждой

из передач определяем коэффициент

учета вращающичся масс автомобиля:

Где для одиночных автомобилей при их

номинальной нагрузке можно считать,

что

Для нахождения

скорости автомобиля:

Для нахождения

окружной силы на ведущих колёсах:

Для нахождения

коэффициента сопротивления качению:

Где коэффициент сопротивления качению

при движении автомобиля с малой скоростью

принимаем

.

Для нахождения

силы сопротивления качению:

Для нахождения

силы сопротивления воздуха движению

автомобиля:

Где

берём из пункта 1.4 .

Для нахождения

динамической характеристики автомобиля:

Для нахождения

прямолинейного ускорения автомобиля:

Результаты

расчета сведены в таблицу 2.1.

Таблицы

2.1 — Данные для построения графиков

внешней скоростной характеристики

двигателя и оценки тягово-скоростной

свойств автомобиля.

|

Параметры |

Частота |

||||||||||

|

Обозна-чение |

Параметр |

600 |

1300 |

2000 |

2823,53 |

3400 |

4100 |

4800 |

5136 |

||

|

ne\np |

— |

0,13 |

0,27 |

0,42 |

0,59 |

0,71 |

0,85 |

1,00 |

1,07 |

||

|

pe |

кВт |

10,73 |

28,34 |

48,50 |

71,33 |

84,20 |

93,60 |

93,27 |

88,76 |

||

|

pe |

кВт |

10,19 |

26,92 |

46,07 |

67,76 |

79,99 |

88,92 |

88,61 |

84,32 |

||

|

M |

Нм |

170,79 |

208,17 |

231,58 |

241,25 |

236,51 |

218,03 |

185,58 |

165,04 |

||

|

M |

Нм |

162,25 |

197,76 |

220,00 |

229,19 |

224,69 |

207,13 |

176,30 |

156,79 |

||

|

Передача |

U1=2.95 |

Va |

6,06 |

13,13 |

20,19 |

28,51 |

34,33 |

41,40 |

48,47 |

51,86 |

|

|

Fk |

5573,4 |

6793,3 |

7557,4 |

7872,8 |

7718,3 |

7115,0 |

6056,0 |

5385,8 |

|||

|

f |

— |

0,0070 |

0,0070 |

0,0071 |

0,0072 |

0,0073 |

0,0074 |

0,0076 |

0,0077 |

||

|

Ff |

123,3 |

123,9 |

125,0 |

126,7 |

128,4 |

130,7 |

133,6 |

135,1 |

|||

|

Fв |

1,4 |

6,6 |

15,7 |

31,4 |

45,5 |

66,1 |

90,6 |

103,8 |

|||

|

D |

— |

0,3167 |

0,3858 |

0,4287 |

0,4457 |

0,4361 |

0,4007 |

0,3391 |

0,3002 |

||

|

ax |

2,19 |

2,68 |

2,98 |

3,10 |

3,03 |

2,78 |

2,34 |

2,07 |

|||

|

Передача |

U2=2.06, |

Va |

8,68 |

18,80 |

28,92 |

40,83 |

49,16 |

59,28 |

69,40 |

74,26 |

|

|

Fk |

3892,0 |

4743,8 |

5277,4 |

5497,6 |

5389,7 |

4968,5 |

4228,9 |

3760,9 |

|||

|

f |

— |

0,0070 |

0,0071 |

0,0072 |

0,0074 |

0,0076 |

0,0079 |

0,0082 |

0,0084 |

||

|

Ff |

123,5 |

124,7 |

126,9 |

130,5 |

133,9 |

138,7 |

144,5 |

147,6 |

|||

|

Fв |

2,9 |

13,6 |

32,3 |

64,3 |

93,2 |

135,6 |

185,8 |

212,8 |

|||

|

D |

— |

0,2211 |

0,2689 |

0,2981 |

0,3088 |

0,3011 |

0,2747 |

0,2298 |

0,2017 |

||

|

ax |

1,74 |

2,12 |

2,36 |

2,44 |

2,38 |

2,16 |

1,80 |

1,57 |

|||

|

Передача |

U3=1.43, |

Va |

12,50 |

27,08 |

41,66 |

58,81 |

70,82 |

85,40 |

99,98 |

106,98 |

|

|

Fk |

2701,7 |

3293,0 |

3663,4 |

3816,3 |

3741,4 |

3449,0 |

2935,6 |

2610,7 |

|||

|

f |

— |

0,0070 |

0,0072 |

0,0074 |

0,0079 |

0,0083 |

0,0088 |

0,0095 |

0,0099 |

||

|

Ff |

124 |

126 |

131 |

138 |

145 |

155 |

167 |

174 |

|||

|

Fв |

6,0 |

28,3 |

67,0 |

133,4 |

193,5 |

281,4 |

385,7 |

441,5 |

|||

|

D |

— |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,1 |

0,1 |

||

|

ax |

1,28 |

1,56 |

1,72 |

1,76 |

1,69 |

1,50 |

1,18 |

0,99 |

|||

|

Передача |

U4=1,δ4=1.08 |

Va |

17,87 |

38,72 |

59,57 |

84,10 |

101,27 |

122,12 |

142,97 |

152,98 |

|

|

Fk |

1889,3 |

2302,8 |

2561,8 |

2668,8 |

2616,4 |

2411,9 |

2052,9 |

1825,7 |

|||

|

f |

— |

0,0071 |

0,0074 |

0,0079 |

0,0088 |

0,0096 |

0,0108 |

0,0122 |

0,0129 |

||

|

Ff |

124,6 |

129,8 |

138,9 |

154,5 |

168,6 |

189,3 |

213,8 |

226,9 |

|||

|

Fв |

12,3 |

57,8 |

136,9 |

272,9 |

395,7 |

575,4 |

788,6 |

902,9 |

|||

|

D |

— |

0,1067 |

0,1276 |

0,1378 |

0,1362 |

0,1262 |

0,1044 |

0,0719 |

0,0525 |

||

|

ax |

0,90 |

1,09 |

1,18 |

1,16 |

1,06 |

0,85 |

0,54 |

0,36 |

|||

|

Передача |

U5=0.9,δ5=1.0724 |

Va |

19,86 |

43,02 |

66,19 |

93,45 |

112,52 |

135,69 |

158,86 |

169,98 |

|

|

Fk |

1700,4 |

2072,5 |

2305,6 |

2401,9 |

2354,7 |

2170,7 |

1847,6 |

1643,1 |

|||

|

f |

— |

0,0071 |

0,0075 |

0,0081 |

0,0092 |

0,0102 |

0,0116 |

0,0134 |

0,0143 |

||

|

Ff |

124,9 |

131,4 |

142,6 |

161,9 |

179,3 |

204,8 |

235,0 |

251,2 |

|||

|

Fв |

15,2 |

71,4 |

169,0 |

336,9 |

488,5 |

710,3 |

973,6 |

1114,7 |

|||

|

D |

— |

0,0958 |

0,1137 |

0,1215 |

0,1174 |

0,1061 |

0,0830 |

0,0497 |

0,0300 |

||

|

ax |

0,81 |

0,97 |

1,04 |

0,99 |

0,88 |

0,65 |

0,33 |

0,14 |

Способы определения

Существует несколько способов, как определить передаточное число редуктора:

- теоретический;

- практический;

- расчетный.

Первый, наиболее простой, способ – теоретический. Обычно, для того, чтобы узнать необходимую информацию, нужно просто заглянуть в инструкцию автомобиля, где указаны подробные таблицы. Большинство авто содержат такую информацию в Vin-номере, где она зашифрована, но ее легко узнать. Автомобили российского производства обычно имеют стандартный набор типовых моделей редукторов. Это значительно облегчает процесс замены.

Другое дела, когда необходимо заменить только отдельную часть узла. Обычно, когда автомобиль сменил нескольких владельцев, неизвестно сколько раз редуктор заменялся и какая модель установлена в данный момент. Сделать это часто достаточно легко, так как необходимую информацию стараются нанести на места, наиболее удобные для просмотра.

Практический способ определения передаточного числа редуктора более сложный и требует прямого вмешательства в механизм автомобиля. Разберем подробную пошаговую инструкцию:

- Первое, что нужно сделать, это узнать какая модель установлена на вашем автомобиле. Существует несколько типов, которые отличаются в зависимости от типа передачи зацепления, бывают зубчатые, цепные, винтовые, гипоидные, волновые и фракционные. Передаточное число в любом случае считается как отношение скорости вращения ведомого и ведущего вала. Если вышеуказанные данные известны, придется прибегнуть к разбору узла.

- Нужно отсоединить редуктор от корпуса и сопутствующих узлов и открыть крышку, чтобы иметь обзор конструктивных элементов. С помощью таких манипуляций можно точно узнать, от какого элемента редуктора стоит отталкиваться при расчете.

- Затем провести расчет передаточного числа исходя из типа узла. Если передача зубчатая, то провести расчет довольно легко, в таком случае расчетный показатель равняется отношению количества зубьев ведомой шестерни к зубьяv ведущей. Нужно просто посчитать указанные параметры.

- Если передача ременная, подсчет происходит путем соотношения диаметра ведущего шкива к ведомому, или наоборот. Расчет всегда проводиться от большего числа. При цепной передачи, нужно посчитать количество зубьев ведущей и ведомой звезды, и просчитать соотношение большей к меньшей. При червячной передаче, считается количество заходов на червяке и зубья на червячном колесе, после чего рассчитывается отношение второго полученного числа к первому.

Для этого нужно использовать специальный измерительный прибор – тахометр, с помощью которого измеряется скорость вращения приводного вала двигателя и вала, приводящего в движение колеса. Соотношение первого показателя к второму поможет точно определить передаточное число.

Можно делать это проще, посчитав крутящий момент редуктора с помощью вращения колеса. Ведущую ось нужно приподнять на опорах. Фиксируется изначальное положение колеса и ведущего вала, сделать это можно с помощью простых меток. Затем стоит вращать колеса, пока метки не совпадут и подсчитать отдельно количество оборотов вала и колеса. Для этих целей рационально воспользоваться чьей-либо помощью.

После сбора всей необходимой информации нужно поделить число оборотов ведущего вала на количество вращений колеса. Чтобы получить точный результат, нужно внимательно отнестись к каждому этапу процедуры, так как даже малейшая неточность в измерении может критично повлиять на конечный результат.

Достоинства и недостатки

Червячная передача в силу своих конструктивных особенностей имеет как достоинства, так и недостатки.

Из достоинств стоит отметить плавность хода, эффект самоторможения, низкий уровень шума, большое передаточное отношение с использованием всего двух деталей.

Из недостатков следует обратить внимание на сравнительно низкий КПД, повышенный износ, заедание, большое тепловыделение вследствие сил трения. Низкий КПД обуславливает применение подобных механизмов при передаче относительно небольших мощностей до 100 кВт

Для предотвращения скорого износа и заедания необходимо соблюдать требования к точности сборки и регулировать механизмы. Высокое тепловыделение требует специальных установок для отвода лишнего тепла.

Различие редукторов в основном сводится к различиям червяков и зубчатых колес, из которых собран данный червячный редуктор.

Червяки разделяются на типы по следующим признакам:

- по количеству заходов резьбы: однозаходные, многозаходные

- по направлению нарезки резьбы: правые, левые

- по форме винта, на котором нарезана резьба: цилиндрические, глобоидные

- по форме профиля резьбы: с конволютным профилем, с архимедовым профилем, с эвольвентным профилем

- Зубчатые колёса разделяются на типы по следующим признакам:

- по типу колеса: собственно колесо, зубчатый сектор, вырожденный сектор

- по профилю зубьев: прямой, вогнутый, роликовый (вместо зубьев используется вращающийся ролик)

Червячные редукторы со встроенным двигателем называются червячными мотор-редукторами. В редукторах чаще всего двигательный вал располагается под прямым углом к движимому. Компоновка червячного редуктора выбирается исходя из конкретных требований к устройствам. Двигатель может располагаться как сверху приводимого в движение колеса, так и снизу и сбоку. При боковом расположении двигатель устанавливается вертикально. Вследствие вертикального расположения усложняется процесс смазки подшипников вала, а также чистки внешних элементов.

Для увеличения передаточного числа используются разные технологии, но наиболее эффективной является применение большего числа ступеней.

Для смягчения сил трения и повышения сопротивления заеданию применяются специальные вязкие смазочные составы или масла. При низких скоростях вращения смазка осуществляется при помощи специальных ванночек с маслом либо использованием специальных устройств, разбрызгивающих смазку в места повышенного трения. Для червячных редукторов, скорость вращения которых высока применение ванночек нецелесообразно, и применяется принудительная смазка охлаждёнными смазочными материалами.

Основные преимущества редуктора червячного перед зубчатыми передачами заключаются в том, что начальный контакт звеньев происходит не в точке, а по линии. Также входной и выходной валы могут скрещиваться под разными углами, но чаще всего этот угол составляет 90 градусов. Также червячная передача занимает гораздо меньше места, чем зубчатая при одинаковом большом передаточном отношении.

Помимо червячного редуктора червячная передача также применяется в системах регулирования и управления различными устройствами. Благодаря самоторможению обеспечивается точная фиксация положения, а большое передаточное отношение (до 1000) позволяет наиболее точно отрегулировать положение, либо использовать маломощные двигатели. Также червячные передачи и червячные редукторы отлично подходят для установки в качестве механизма передачи в подъёмные и лебёдочные механизмы благодаря своим конструктивным особенностям.

Некоторые технические характеристики промышленно производимых и широко распространённых червячных редукторов.

Самыми распространёнными являются одноступенчатые мотор-редукторы.

| Тип | Передаточное число | Частота вращения выходного вала об/мин | Номинальный крутящий момент на выходном валу Нм | |

| редуктор | мотор-редуктор | |||

| Ч-20 | МЧ-20 | 5 — 50 | 28 — 300 | 4 |

| Ч-25 | МЧ-25 | 6 | ||

| Ч-31,5 | МЧ-31,5 | 8 | ||

| 2Ч-40 | МЧ-40 | 5 — 80 | 9,37 — 300 | 28 — 37 |

| Ч-50 | МЧ-50 | 50 — 70 | ||

| 1Ч-63, 2Ч-63 | МЧ-63 | 5 — 80 | 7,5 — 300 | 95 — 135 |

| 1Ч-80, 2Ч-80, Ч-80 | МЧ-80 | 150 — 280 | ||

| Ч-100 | МЧ-100 | 315 — 570 | ||

| Ч-125 | МЧ-125 | 615 — 1000 | ||

| Ч-160 | МЧ-160 | 1100 — 1900 | ||

| Ч-200 | МЧ-200 | 1600 — 3100 | ||

| Ч-250 | МЧ-250 | 2700 — 5700 | ||

| Ч-320 | МЧ-320 | 4400 — 10000 | ||

| Ч-400 | МЧ-400 | 6500 — 19000 | ||

| Ч-500 | МЧ-500 | 8200 — 33000 | ||

| РЧН-180 | МРЧН-180 | 12,5 — 50 | 20 — 90 | 1300 — 1800 |

| РЧП-300 | МРЧП-300 | 16, 25, 50 | 20 — 40 | 4200 |

Передаточное отношение ременной передачи

Ременной передачей называют два шкива, которые соединяет ремень, как это показано на рисунке. Возможно, что она была одним из первых способов, которые применял человек. Менялся материал, используемый для изготовления ремня, менялась его форма, но неизменным оставалось передаточное отношение, определяемое как частое от деления скорости ведущего вала, на скорость ведомого, или как результат деления числа оборотов этих валов (n1/n2 или ω1/ω2).

Для ременной передачи оно может быть рассчитано с использованием диаметров (радиусов) шкивов. Передаточное число в таком случае также определяется как частное от деления оборотов.

Если при преобразовании энергии число оборотов понижается, то есть передаточное число больше 1, то передача будет понижающей, а само устройство носит название редуктора. Если результат меньше единицы, то устройство называется мультипликатором, хотя оно также выполняет функции редуктора, только понижающего. Передаточное отношение редуктора позволяет уменьшить число оборотов (угловую скорость), поступающих с ведущего вала на ведомый, увеличив при этом передаваемый момент.

Это свойство редуктора дает возможность добиваться инженерам при проектировании различных устройств изменения параметров передаваемой энергии, а передаточное отношение редуктора служит при этом мощным инструментом в решении поставленной задачи.

Несмотря на значительный возраст, для ременной передачи и сейчас находится работа на автомобиле, она используется как привод генератора, газораспределительного механизма, а также в некоторых других случаях.

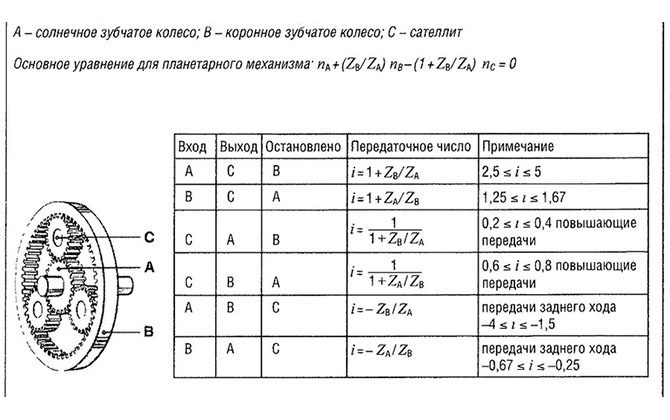

Определение передаточных отношений простейших планетарных и дифференциальных передач

Планетарными называются передачи, в которых оси одного или нескольких колес закреплены в подвижном звене – водиле.

Любая планетарная передача состоит из трех групп элементов. Первая группа – центральные колеса (колеса, расположенные на неподвижных осях), вторая группа – сателлиты (колеса, расположенные на подвижном звене – водиле) и третья группа – водила.

На рис. 237 показана схема передачи, состоящей из центрального колеса 1, сателлита 2 и водила H.

В общем случае центральное колесо и водило могут получать вращение от двух источников независимо друг от друга. Такая передача имеет две степени свободы и называется дифференциальной.

Если закрепить центральное колесо, то получается передача с одной степенью свободы – движение можно передавать либо от водила к сателлиту, либо от сателлита к водилу – такая передача называется простой планетарной (рис. 238).

Чтобы в процессе решения задач глубже проанализировать кинематику планетарных передач, целесообразно не пользоваться готовыми выведенными в учебниках формулами, а применять метод сложения двух движений.

Сателлиты планетарных передач совершают сложное вращательное движение. Движение сателлитов относительно Земли (относительно неподвижной системы координат) складывается из вращения их вместе с водилом – переносного движения и вращения их вокруг осей, закрепленных в водиле, – относительного движения.

Метод сложения двух движений можно распространить и на центральные колеса. Так, например, закрепленное центральное колесо простой планетарной передачи можно считать вращающимся вместе с водилом и одновременно поворачивающимся на их общей оси в обратную сторону с такой же скоростью, что и водило.

Поэтому метод, который подробно изложен в решениях задач, включает следующие четыре этапа:

1. Мысленно закрепляем все колеса на водиле и придаем ему вращение с угловой скоростью водила относительно его собственной неподвижной оси – получаем первое движение.

2. Освобождаем колеса от водила. Водило мысленно закрепляем (превращаем планетарную передачу в обычную зубчатую передачу с неподвижными осями) и поворачиваем центральное колесо с угловой скоростью -(nH-nц), т. е. с угловой скоростью, равной разности абсолютных скоростей водила и центрального колеса, но в обратную сторону относительно направления вращения водила. В результате этого движения центрального колеса все остальные колеса передачи получают соответствующие угловые скорости, определяемые при помощи передаточных отношений. Так получается второе движение.

3. Угловые скорости всех элементов передачи, получившиеся в первом и втором движениях, складываем.

4. Из получившихся в результате сложения действительных зависимостей между угловыми скоростями определяем неизвестные в задаче величины.

Введем такие обозначения:

n1, n2, n3, … (или ω1, ω2, ω3, …) – угловые скорости, выраженные в об/мин (рад/сек) у зубчатых колес (центральных или сателлитов), дифференциальных передач, индексы соответствуют нумерации колес; nH (или ωH) – угловая скорость водила в дифференциальной передаче.

Угловые скорости колес или водила в простой планетарной передаче (с закрепленным колесом) обозначим теми же буквами, но с верхними индексами в скобках, соответствующих закрепленному колесу, например n2(1) (или ω2(1)) – угловая скорость второго колеса при закрепленном первом; nH(1) – угловая скорость водила при закрепленном первом и т. д.

Аналогично обозначим и передаточные отношения:

i12(H) – передаточное отношение от колеса 1 к колесу 2 при неподвижном водиле;

i2H(1) – передаточное отношение от колеса 2 к водилу при неподвижном первом колесе;

i1H – передаточное отношение от колеса 1 к водилу в дифференциальной передаче и т. д.

При решении задач с планетарными передачами необходимо очень внимательно следить за правильностью определения знаков передаточных отношений между отдельными элементами передачи. Правило знаков передаточных отношений приведено в § 39.

Задача 201. Определить передаточное отношение от сателлита 2 к водилу H для простой планетарной передачи, показанной на рис. 238, если числа зубьев…

Задача 202. Определить передаточное отношение от колеса 2 к водилу H простой планетарной передачи с закрепленным колесом внутреннего зацепления (рис. 239),…

Задача 204. Определить передаточное отношение iH1(3) для простой планетарной передачи, показанной на рис. 241, если числа зубьев…

Задача 205. Определить угловую скорость водила H и колеса 2 дифференциального зубчатого механизма (рис. 242), если число зубьев колес z1=18,…