Как ставить головку от 402 двигателя

Содержание:

Доработка и установка

Модернизировать агрегат ЗМЗ-402 не составит особых проблем. Многие пользователи стараются при усовершенствовании поменять карбюраторную систему впрыска на инжекторный аналог. В первую очередь, доработке подвергается поршневой блок. Например, вместо штатного элемента монтируют облегченную версию. Это дает возможность усилить крутящий момент и повысить показатели мощности силового агрегата.

На следующей стадии выполняется проточка коленвала и установка вкладышей спортивного образца. В итоге повышается динамика и набор скорости. Проводят манипуляции с блоком подачи и выпуска отработанных газов. Для этого меняют штатные коллекторы на усовершенствованные модификации, а также ставят карбюратор от ВАЗ-2107 или аналог с моноинжектором. Здесь выгода заключается в снижении потребления горючего. Улучшить подачу воздушной смеси дополнительно позволит атмосферный фильтр нулевого сопротивления.

Дорабатывают зажигание ЗМЗ-402. Между контактным и неконтактным типом пуска часто выбирают промежуточный вариант со стартом от кнопки, без использования ключа. В рамках модернизации указанного силового агрегата, такая система стала довольно популярной.

Двигатель ЗМЗ–4062

Болт крепления крышки коренного подшипника 100-110 (10,0-11,0)Гайка болта крепления крышек шатунов 68-75 (6,8-7,5)Болт крепления маховика 72-80 (7,2-8,0)Болт крепления головки блока цилиндров:

– первый этап 40-60 (4,0-6,0)– второй этап 130-145 (13,0-14,5)Болт крепления крышки распределительного вала 19-23 (1,9-2,3)Стяжной болт коленчатого вала (храповик) 104-128 (10,4-12,8)Болт крепления зубчатого колеса распределительного вала 56-62 (5,6-6,2)Гайка крепления впускной трубы 29-36 (2,9-3,6)Болт крепления передней крышки головки блока цилиндров 22-27 (2,2-2,7)Болт крепления шкива водяного насоса 22-27 (2,2-2,7)Болт крепления водяного насоса 22-27 (2,2-2,7)Болт крепления зубчатых колес промежуточного вала 22-27 (2,2-2,7)Гайка крепления ресивера к впускной трубе 19-23 (1,9-2,3)Гайка крепления выпускного коллектора 20-25 (2,0-2,5)Болт крепления масляного картера 12-18 (1,2-1,8)при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м)

Болт крепления крышки головки блока цилиндров 5,0-8,0 (0,5-0,8)при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м)Болт крепления сальникодержателя 12-18 (1,2-1,8)Болт крепления топливопровода с форсунками 5,0-8,0 (0,5-0,8)Болт крепления индуктивных датчиков 5,0-8,0 (0,5-0,8)Свеча зажигания 31-38 (3,1-3,8)Болт крепления стартера 67-75 (6,7-7,5)Гайка крепления кронштейнов генератора 12-18 (1,2-1,8)Болт крепления нажимного диска сцепления 20-25 (2,0-2,5)Болт крепления картера сцепления 42-51 (4,2-5,1)Болт крепления усилителя картера сцепления 29-36 (2,9-3,6)Болт крепления опоры вилки выключения сцепления 42-51 (4,2-5,1)

Прочие соединения

Гайка хомута регулировочной трубки рулевой тяги 15-18 (1,5-1,8)Палец нижнего рычага передней подвески 180-200 (18-20)Гайка оси верхнего рычага передней подвески 70-100 (7,0-10,0)Гайка пальца резьбового шарнира 120-200 (12,0-20,0)Болт и гайка крепления оси верхних рычагов 44-56 (4,4-5,6)Болт крепления колеса 100-120 (10-12)Гайка фланца ведущей шестерни заднего моста 160-200 (16-20)Болт крепления передней подвески к кузову 125-140 (12,5-14)Гайка крепления механизма рулевого управления 50-60 (5,0-6,0)Гайка крепления рулевого колеса 65-75 (6,5-7,5)Гайка крепления сошки механизма рулевого управления 105-120 (10,5-12)Болт крепления кронштейна маятникового рычага 50-62 (5,0-6,2)Болт и гайка крепления рулевой колонки к панели приборов 12-18 (1,2-1,8)Гайка клина рулевого управления 18-25 (1,8-2,5)Всасывающий штуцер насоса гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Болт крепления поворотного кулака, рычага и кронштейна 80-100 (8,0-10,0)Ограничитель поворота 80-100 (8,0-10,0)Гайка крепления оси толкателя педалей тормоза и сцепления 32-36 (3,2-3,6)Болт крепления тормозного щита заднего тормоза 65-80 (6,5-8,0)Болт крепления скобы переднего тормоза 110-125 (11,0-12,5)

Болт крепления колесного цилиндра заднего тормоза 8,0-18,0 (0,8-1,8)Гайка крепления регулятора давлениязадних тормозов 8,0-18,0 (0,8-1,8)Гайка крепления главного цилиндра тормозов 24-56 (2,4-5,6)Гайка крепления вакуумного усилителя 8,0-18,0 (0,8-1,8)Болт крепления шлицевой вилки заднего карданного вала 50-56 (5,0-5,6)Гайка крепления карданного вала к заднему мосту 27-30 (2,7-3,0)Гайка крепления поперечины промежуточной опоры к кузову 27-30 (2,7-3,0)Болт крепления промежуточной опоры к поперечине 12-18 (1,2-1,8)Гайка крепления коробки передач к картеру сцепления 50-62 (5,0-6,2)

Для остальных резьбовых соединений моменты затяжки следующие:

для М6 — 6–8 Н·м (0,6-0,8 кгс·м)для М8 — 14–18 Н·м (1,4-1,8 кгс·м)для М10 — 28–36 Н·м (2,8-3,6 кгс·м)для М12 — 50–62 Н·м (5,0-6,2 кгс·м)

Источник статьи: http://zen.yandex.ru/media/gazautoclub/momenty-zatiajki-osnovnyh-rezbovyh-soedinenii-zmz-402-zmz4021-zmz4062-5d808b14d7859b00ae30ef40

Разборка

1. Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора. Отвернуть болт 3 и снять датчик 4 фазы.

Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8.

2. Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода.

Отвернуть гайки 2 и снять ресивер 3 с впускной трубы.

Снять прокладку ресивера.

Снять прокладку впускной трубы.

4. Отвернуть болты 1 и снять заднюю крышку 2 головки блока.

Снять прокладку крышки.

5. Вынуть гидротолкатели 1 клапанов.

Г идротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место.

Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

Установить на головку блока приспособление для сжатия пружин клапанов.

Сжав пружины клапанов с помощью приспособления, вынуть сухари 2 клапана.

Затем, постепенно ослабляя нажим на ручку приспособления, полностью разжать пружины клапана.

Снять приспособление с головки блока. Вынуть тарелку 3 пружин клапана. Затем вынуть наружную и внутреннюю пружины клапана.

6. Снять маслоотражательный колпачок 1 клапана.

8. Вынуть клапан со стороны камеры сгорания.

9. Таким же образом снять остальные клапаны.

Перед снятием промаркировать все клапаны, чтобы при сборке установить их на свои места.

Обычно прокладку головки блока меняют при следующих повреждениях:

— Прорыв газов в систему охлаждения;

— Попадание в систему охлаждения масла;

— Недостаточная компрессия в одном или нескольких цилиндрах (менее 1 МПа).

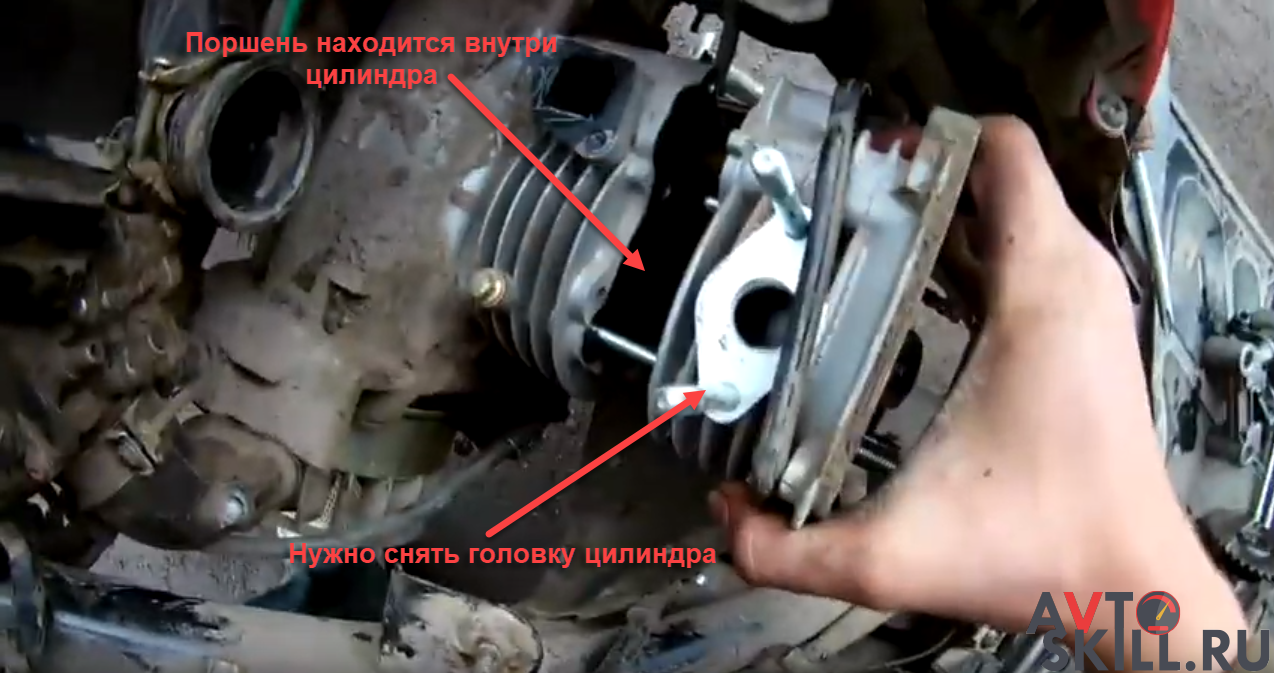

Снятие

Головку блока можно снять с ресивером и выпускным коллектором.

Если головку блока снимают с двигателя, установленного на автомобиле, нужно предварительно выполнить следующие операции:

Отсоединить топливопроводы подачи и слива топлива.

Снять аккумуляторную батарею.

Слить жидкость из системы охлаждения двигателя.

Снять катушки зажигания.

7. Отсоединить штекерную колодку датчика фазы от жгута проводов.

Отвернуть винты и отсоединить провода от датчиков указателя давления масла 1 и аварийного давления масла 2.

Отсоединить штекерные колодки от датчиков температурного состояния двигателя 5, указателя температуры охлаждающей жидкости 4, сигнализатора перегрева охлаждающей жидкости 3.

Ослабить затяжку хомута и снять со штуцера 6 термостата шланг к расширительному бачку.

Ослабить затяжку хомута 1 и снять со штуцера шланг 2 к обратному клапану вакуумного усилителя тормозов.

Отсоединить штекерную колодку 3 от датчика положения дроссельной заслонки.

Отвернуть гайку 1 и снять «массовый» провод голубого цвета со шпильки на переднем конце ресивера.

Отвернуть гайку 4 и вытащить трос 3 акселератора из сектора привода воздушной дроссельной заслонки.

Отсоединить от жгута проводов штекерную колодку 2, расположенную между впускными трубами двигателя, датчика частоты вращения и синхронизации коленчатого вала, установленного около зубчатого венца шкива коленвала.

Сдвинуть сальник 3 троса с резьбового наконечника 2 оболочки троса, отвернуть гайку 1 крепления наконечника троса и вытащить наконечник 2 из кронштейна, закрепленного на впускной трубе двигателя, сдвинув его назад.

Затем вынуть трос акселератора из кронштейна вверх.

Отогнуть держатель троса акселератора и вынуть из него трос.

Отвести трос акселератора в сторону от двигателя.

Отсоединить провода от генератора.

Отсоединить штекерную колодку 1 от регулятора холостого хода.

Отвернуть гайку 2 и снять «массовые» провода со шпильки на заднем конце ресивера.

Отсоединить штекерную колодку 1 от датчика температуры воздуха.

Ослабить затяжку хомута 2 и снять шланг подачи охлаждающей жидкости со штуцера крана отопителя

Отсоединить штекерные колодки 1 от форсунок.

Разогнуть держатели 2 жгута проводов и вынуть жгут из держателей.

Отвести жгут проводов в сторону от двигателя.

Затем отсоединить приемную трубу глушителя от выпускного коллектора, отсоединить шланг от корпуса дроссельной заслонки, снять подводящую трубу радиатора, снять генератор.

Дальше порядок снятия головки блока с двигателя, снятого с автомобиля и с установленного на автомобиле, одинаковый.

1. Снять распределительные валы (описано в статье — Замена распредвалов двигателя ЗМЗ-406)

Ослабить затяжку хомутов 1 и снять со штуцеров корпуса дроссельной заслонки шланги 2 и 3

Шестигранным ключом «на 12» ослабляем затяжку десяти болтов, после чего отворачиваем и…

Снимаем головку блока цилиндров…

Отделяем и снимаем прокладку под головкой

Подвеска двигателя

Двигатель установлен на шасси на трех резиновых подушках: две расположены в передней части двигателя (по одной с каждой стороны), одна — сзади, под удлинителем коробки передач

Передние подушки расположены наклонно в поперечной плоскости двигателя. Сверху и снизу подушки имеют стальные пластины. В верхнюю пластину ввертывается болт, соединяющий подушку с кронштейном на двигателе. С кронштейном шасси подушка соединяется двумя болтами, заделанными в арматуру подушки. Кронштейны шасси привернуты (каждый двумя болтами) к поперечине передней подвески. Для усиления связи болтов с поперечиной в конусные отверстия поперечины установлены конические разрезные втулки, плотно охватывающие болт при его затяжке.Задняя подушка имеет снизу и сверху стальные пластины, в которых закреплено по два болта. Подушка крепится к площадке удлинителя коробки передач и к поперечине. Между подушкой и удлинителем установлены Г-образные пластины- ограничители. Ограничители препятствуют чрезмерному перемещению двигателя в продольном направлении при торможении и разгоне автомобиля. Для правильной работы ограничителей необходимо, чтобы зазор между кромкой вертикальной поЖи и поверхностью подушки (у каждого ограничителя) был 3 мм. Зазор устанавливается перемещением поперечины на болтах, креплениях ее к кронштейнам рамы.

В процессе эксплуатации автомобиля следует периодически проверять состояние деталей подвески двигателя, подтягивать при необходимости болты и гайки, а также очищать подушки от грязи и попавшего на них масла.

Разборка коленчатого вала

Разборка коленчатого вала требуется перед шлифовкой его шеек, и для замены звездочки привода газораспределительного механизма.

Съемником спрессовываем муфту.

Если съемника нет, снимаем ее ударами через латунную оправку.

Поддев отверткой, снимаем резиновое кольцо, предварительно выбив шпонку из прорези вала.

Спрессовываем звездочку латунной оправкой и, поддев отверткой, извлекаем шпонку звездочки.

После шлифовки шеек коленчатого вала болтом с головкой “на 14” и законтренными гайками выворачиваем заглушки.

Каналы для прохода масла в коленчатом валу тщательно очищаем от отложений и остатков абразива.

Промываем каналы коленчатого вала керосином, бензином или дизельным топливом и продуваем сжатым воздухом.

Заворачиваем заглушки масляных каналов на место

Бородком раскерниваем кромки заглушек

Собираем вал в обратной последовательности. Запрессовку звездочки и муфты начинаем с установки соответствующих шпонок в паз коленчатого вала.

Регулировка компенсаторов УМЗ 4216 ГАЗель Бизнес.

Регулировка компенсаторов УМЗ 4216 ГАЗель Бизнес.

Гидрокомпенсатор.

Обслуживание газораспределительного механизма.

Гидрокомпенсаторы обеспечивают беззазорную кинематическую связь деталей газораспределительного механизма в течение всего срока службы двигателя. Обслуживание механизма заключается в периодическом контроле на работающем двигателе отсутствие резко выделяющихся стуков от работы газораспределительного механизма.

После запуска холодного двигателя возможно появление стука гидрокомпенсаторов клапанов, который должен исчезнуть по мере прогрева двигателя до температуры охлаждающей жидкости плюс 80…90 °С. Если стук не исчезает более чем через 30 минут после достижения указанной температуры, необходимо проверить исправность гидрокомпенсаторов как указано далее.

Стук, появляющийся при пуске холодного двигателя, многократном пуске двигателя (при нескольких неудачных пусках), пуске двигателя после длительной стоянки и исчезающий впоследствии с прогревом двигателя не является неисправностью гидрокомпенсатора. В данный случае причиной стука является попадание воздуха в камеру высокого давления гидрокомпенсатора, что приводит к потере его жёсткости, и работе привода клапанов с ударами.

Для удаления воздуха рекомендуется при работе двигателя в режиме х.х. выполнить следующие действия:

- запустить и прогреть двигатель до рабочей температуры. На 3-4 минут установить режим работы двигателя на постоянной частоте вращения 2500 об/мин или на изменяющемся интервале частот вращения 2000…3000 об/мин, затем в течение 15…30 секунд прослушать работу двигателя на холостом ходу 800±50 об/мин. Стук должен прекратиться;

- если стук не прекратился, повторить цикл до 5 раз;

- в случае, если стук не прекратился после проведения вышеуказанных работ, отработать ещё 15 минут на частоте вращения 2000…3000 об/мин, затем 15…30 секунд прослушать работу двигателя на холостом ходу.

В случае если стук не устранился после 5 циклов плюс 15 минут работы двигателя, необходимо произвести регулировку клапанного механизма, для чего:

- Снять крышку клапанов

- Установить поршень первого цилиндра в ВМТ.

- Ослабить контргайку и вывернуть регулировочный винт до появления зазора на 1, 2, 4, 6 клапанах.

- Плавно поворачивая регулировочный винт по часовой стрелке выбрать зазор.

- Повернуть регулировочный винт по часовой стрелке на 1,5 оборота (что соответствует ходу 1,5 мм) и затянуть контргайку.

- Установить поршень четвертого цилиндра в ВМТ.

- Ослабить контргайку и вывернуть регулировочный винт до появления зазора на 3, 5, 7, 8 клапанах.

- Плавно поворачивая регулировочный винт по часовой стрелке выбрать зазор.

- Повернуть регулировочный винт по часовой стрелке на 1,5 оборота (1,5 мм) и затянуть контргайку.

- Установить крышку клапанов.

- Запустить двигатель.

В случае если стук не устранился после регулировки клапанного механизма, необходимо выполнить следующие работы:

- при помощи стетоскопа (или другого прибора, усиливающего звук) локализовать источник стука;

- снять крышку клапанов;

- проворачивая распределительный вал установить поршень первого цилиндра в ВМТ.

В этом положении проверить гидрокомпенсаторы на 1, 2, 4 и 6 клапанах посредством приложения усилия на регулировочный винт по оси перемещения.

проворачивая распределительный вал установить поршень четвертого цилиндра в ВМТ. В этом положении проверить гидрокомпенсаторы на 3, 5, 7 и 8 клапанах посредством приложения усилия на регулировочный винт по оси перемещения.

а) упругая эластичность при кратковременном приложении усилия около 10 Н (1 кгс) свидетельствует о наличии воздуха в камере высокого давления компенсатора;

б) появление зазора между рабочим торцом гидрокомпенсатора и кулачком при приложении нагрузки около 20…30 Н (2…3 кгс) на время 10…15 сек и исчезновении после снятия нагрузки, свидетельствует о негерметичности обратного клапана гидрокомпенсатора или износе плунжерной пары;

в) наличие зазора между носиком коромысла и клапаном свидетельствует о подклинивании гидрокомпенсатора;

заменить гидрокомпенсаторы, имеющие вышеуказанные признаки.

При отсутствии перечисленных замечаний демонтировать ось коромысел, извлечь все гидрокомпенсаторы из штанг и проверить внешний вид гидрокомпенсаторов, сферу регулировочного винта на наличие грубых царапин, трещин, следов износа, посторонних частиц, загрязнения. Проверить подачу масла к гидрокомпенсаторам, приработку на торце гидрокомпенсатора.

Детали, имеющие неустранимые дефекты – заменить.

Источник

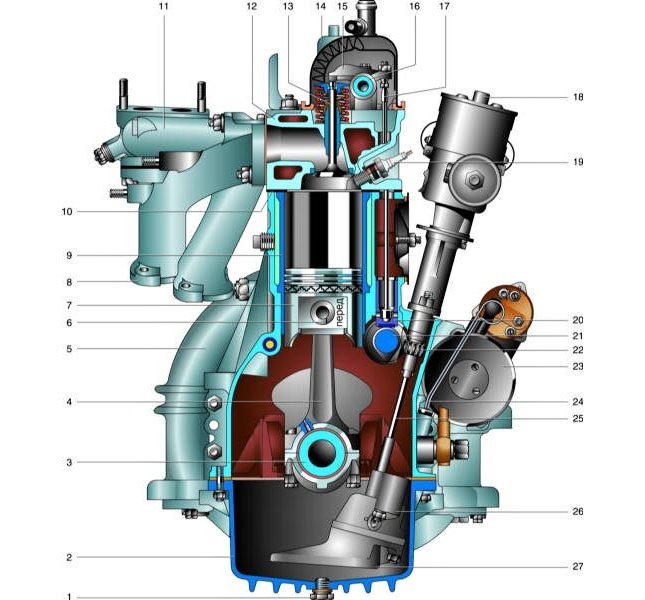

Устройство и характеристики двигателя

Устройство данной модели двигателя включает в себя такие механизмы, как:

- вал распределительного типа;

- крышка;

- клапана впускного и выпускного типа;

- выхлопное отверстие;

- маслосборный механизм;

- поддон;

- блок цилиндров;

- коленчатый вал;

- поршневая группа;

- крепежные механизмы;

- электрический стартер;

- свечи зажигания.

Корпус блока цилиндрических элементов выполнен из чугуна, система питания элементов — инжектор.

Технические характеристики и показатели силового агрегата:

| Количество цилиндрических деталей | 4 |

| Число тактов | 4 |

| Ход поршневой части | 86 мм |

| Диаметр цилиндров | 95,5 мм |

| Степень сжатия рабочей жидкости | 9,3 |

| Рабочий объем мотора | 2,46 л |

| Мощность | 152 лошадиные силы |

| Максимальная частота вращения коленчатого вала | 5 200 оборотов в минуту |

| Номинальный крутящий момент | 211 Нм |

| Полная масса | 193 кг |

| Международный экологический стандарт | Евро-2 и Евро-3 |

Выхлопная система

В конструкцию системы выхлопа входят следующие детали:

- приемная трубка;

- резонатор;

- катализатор;

- фильтрующий элемент;

- глушитель;

- датчик.

Когда открывается клапан выпускного типа, выхлопная система начинает отправлять отработанные газы через приемную трубку в атмосферу. Отработанные газы активизируют работу крыльчатки, заставляя ее вращаться вокруг своей оси. Из приемной трубы они переходят в устройство катализатора, где оседают все вредные примеси.

Эта система оборудована двумя датчиками, один расположен на входе в катализатор, а второй — на выходе. Это дает возможность увеличить показатели производительности выхлопного механизма, т.к. можно получить более точные данные о соотношении воздуха и топливной жидкости.

Электросхема

Схема электрооборудования состоит из следующих элементов:

- аккумуляторные батареи;

- электрический стартер;

- амперметр;

- ключ системы зажигания;

- катушка;

- регулировочный реле;

- генераторная установка;

- прерыватель;

- распределительное устройство;

- свеча зажигания.

Объединение источников переменного тока с потребителями происходит через однопроводную систему, т.к. источник тока и потребитель электрической энергии соединены одним проводом. Второй провод — это масса транспортного средства. С ней соединяется отрицательно заряженные клеммы аккумуляторной батареи и генераторной установки.

Номинальное напряжение в электрической системе не должно превышать 12 В. Во время работы силового агрегата на холостом ходу при небольшом количестве оборотов питание потребителей осуществляется за счет аккумуляторных батарей.

Расход топлива

Среднее количество потребления бензина в зимний период составляет 13,5 л. Летом расход топлива двигателем равен 8,5 л на 100 км пути.

Сколько литров масла в двигателе

Количество моторного масла (объем), которое вмещает специальный бак, составляет 2,3 литров масла. Лить масло рекомендуется через воронку при отключенном моторе.

Как отрегулировать клапана на 402 двигателе, порядок регулировки

Клапана двигателя представляют собой важную составляющую системы двигателя внутреннего сгорания и непосредственно влияют на работоспособность мотора.

Главной задачей клапанов в процессе работы является обеспечение эффективного процесса сжигания смеси. Со временем в процессе работы при большом пробеге клапанам смещаются и ходят с посадочных мест.

Невооруженным глазом невозможно увидеть данные изменения (для того необходимо по меньшей мере вскрывать блок головки двигателя, а чтобы заметить какие либо изменения необходим специальный инструмент).

Проблемы от износа

Смещение клапанов с посадочных мест влечет за собой несколько негативных факторов:

- Увеличение расхода топлива из-за нестабильной работы и взаимодействия поршней и клапанов. В процессе смещения места клапан не так точно выполняет свою функцию общий коэффициент полезного действия снижается, вызывая механические потери в работе, что в свою очередь приводит к повышению топливного аппетита автомобиля;

- Увеличение естественного износа деталей двигателя. Детали выполненные из стали подвержены постоянному воздействию и со временем изнашиваются. Однако простимулировать процессы износа может неточность в постановке деталей и здесь ярким примером служат клапана. При увеличении необходимых зазоров износ увеличивается и соответственно общий ресурс двигателя сокращается.

Поэтому клапаны двигателя нуждаются в периодической регулировке, для того чтобы сохранять износостойкость всей системы автомобиля. В современных двигателях, оснащенных гидрокомпенсаторами процедура регулировки клапанов не требуется, 402 двигатель к такой серии не относится и требует периодической регулировки.

На видео- как отрегулировать клапана на 402 двигателе:

Процесс устранения зазоров

Процедура происходит в несколько этапов. Для ее проведения необходимо иметь специальный набор регулировочных шайб, набор ключей разной величины и несколько отверток:

- Процедура должна проводиться на холодном двигателе, так как при нагретом состоянии металл имеет свойство расширяться и произвести правильную настройку в таком случае проблематично;

- Также необходимо обесточить систему машины, сняв с аккумулятора минусовую клемму;

- Затем следует аккуратно установить рукоятку (ее еще называют заводной) в коленчатый вал (его храповик) во избежание поворотов этой детали;

- После этого нужно снять хомуты и резиновые патрубки, которые могут препятствовать доступу в системы двигателя – головке блока цилиндров. Эти патрубки снимаются при помощи ключей или отверток;

- После демонтажа патрубков следует снять клапанную крышку двигателя (она закреплена несколькими болтами);

- Затем с помощью заводной рукоятки необходимо прокрутить коленчатый вал до момента пока одни из поршней (ближний к бамперу) не достигнет верхней точки;

- При этом необходимо зафиксировать размеры зазоров в определенной последовательности – на 1 и 4 цилиндрах зазоры фиксируются на выпускных клапанах, на 2 и 3 цилиндрах в ином положении;

- Для регулировки непосредственно клапанов следует ослабить ключом (диаметр 14) гайку на механизме;

- Потом необходимо отсоединить регулировочный винт на 1 или 2 оборота;

- Вставить между коромыслом и стержнем щуп и завернуть винт регулировки до момента пока не пройдет люфт в щупе;

Сбор производится в обратной порядке (с затягиванием контргайки и проверкой зазора для надежности);

- В процедуре с впускным клапаном ситуация аналогична и полностью повторяется;

- Затем необходимо повернуть коленчатый вал на 180 градусов и производить проверку следующего цилиндра;

- После этого при повороте вала опять на 180 градусов можно приступать к регулировке последующего цилиндра и так далее;

Монтаж оставшегося оборудования производится в обратном порядке.

На видео- регулировка клапанов 402 двигатель в два приема:

Также существует более простой в производстве способ регулировки в два приёма. Для него необходимо:

С помощью метки провести первый цикл работ и отрегулировать 1,2,4,6 клапаны; Затем повернуть ручку на 360 градусов и отрегулировать 3,5,7,8 клапаны.

Такой способ несколько проще однако чреват возникновением проблем с запуском двигателя и повышением расхода топлива. Также такой способ из-за меньшей надежности может вызвать обрыв ремня ГРМ.

new2tuning.ru

Как правильно собрать двигатель ЗМЗ-402

Перед сборкой двигателя необходимо все его детали очистить от нагара и смолистых отложений.

Нельзя промывать в щелочных растворах детали, изготовленные из алюминиевых сплавов (блок и головку цилиндров, поршни и др.), так как эти растворы разъедают алюминий.

Для очистки деталей от нагара рекомендуются следующие растворы:

Мыло (зеленое или хозяйственное) – 10,0 г

Каустическая сода (NaOH) – 25,0 г

Мыло (зеленое или хозяйственное) – 8,5 г

При сборке двигателя соблюдать следующие условия:

— протереть все детали перед сборкой чистой салфеткой и продуть сжатым воздухом, а все трущиеся поверхности смазать чистым маслом;

— осмотреть детали перед постановкой на место (нет ли трещин, отколов, забоин в других дефектов), проверить надежность посадки запрессованных в нее деталей, дефектные детали подлежат ремонту или замене новыми;

— все резьбовые детали (шпильки, пробки, штуцера), если они вывертывались или были заменены в процессе ремонта, необходимо ставить на сурике или белилах, разведенных на натуральной олифе.

Все неразъемные соединения, например заглушки блока цилиндров и т. п., должны ставиться на нитролаке.

К постановке на двигатель не допускаются:

— шплинты, шплинтовочная проволока и стопорные пластины, бывшие в употреблении;

— пружинные шайбы, потерявшие упругость;

— детали, имеющие на резьбе более двух забитых или сорванных ниток;

— болты и шпильки с вытянутой резьбой; болты и гайки с изношенными гранями.

Болты и гайки должны быть соответствующим образом законтрены (шплинтами, шплинтовочной проволокой, пружинными и специальными шайбами и контргайками).

Сборку двигателя производить в следующем порядке:

— очистить все привалочные поверхности блока цилиндров от прилипших и порванных при разборке прокладок;

— закрепить блок цилиндров на стенде, вывернуть с заднего торца пробку масляного канала и продуть все масляные каналы сжатым воздухом. Завернуть пробку на свое место;

Обкатка

Первичная притирка колец осуществлялась шарманкой (кривым стартером), то есть когда ещё гбц не была установлена, я налил масласверху в гильзы и крутил. То есть выдалась какая пауза, я подход – 50 обротов. Особенно туго стало после замены набивки,суммарно я руками сделал в районе 500-1000 оборотов, в результате движок стартером запустился без напряга. Обкатывал я натом же масле, на котором ездил до капиталки – полусинтетике ТНК 10в40. При езде старался держать 2100 оборотов, не раскручиваяболее 2500. Без каких бы то ни было динамичных обгонов. Неделю покатавшись по городу, затем сделал круг почёта вокруг города,примерно 80 км по объездной дороге. При этом ехал строго 2100 оборотов на 5й передаче – это примерно 80 кмч по жпс, по спидометру было 90. Всё время обкатки я воевал с течами масла, и к моменту завершения 1000 км все каналы течи были устраненыи я со спокойной совестью перешёл на синтетику.