Электрохимическое хромирование. блестящее, твердое хромирование

Содержание:

Технологии хромирования

В зависимости от способа нанесения хрома различают порядка 10 технологий хромирования, а основными технологиями являются гальванизация, химическое нанесение, вакуумное нанесение и другие. Ниже эти технологии будут рассмотрены более подробно.

Электролитическая гальваника

Гальваническое хромирование — простая технология, которая подходит для домашней обработки деталей. Обычно она используется для обработки металлических деталей небольшой формы, однако при необходимости ее можно адаптировать для обработки больших изделий и пластика. Гальваника работает за счет такого явления, которое физики называют электролизом. Электролитическая гальваника выполняется по такой схеме:

- В электрически нейтральную ванночку помещается жидкость, называемую электролитом. В качестве электролита для хромирования используются вещества, содержащие хром. Это хромовая кислота, ангидрид и другие. В состав электролита могут входить вспомогательные вещества — скажем, серная кислота, едкий натр или сернокислый стронций.

- К ванночке подключается источник постоянного тока (генераторы с переменным током не подходят из технических соображений). Анод имеет вид пластинки (обычно из свинца или хромсодержащего сплава), а опускается он в ванночку с электролитом. К катоду прикрепляется обрабатываемая деталь, которая тоже опускается в электролит.

- После подготовки оборудования и детали электрическая цепь замыкается. Это приводит к тому, что электрический ток переходит от анода к катоду через электролитический раствор. Это приводит к ряду химических реакций, что приводит к высвобождению свободного хрома, который за счет прохождения тока переходит на поверхность обрабатываемой детали. В результате формируется тонкое покрытие, что нам и требовалось.

Химическое хромирование

Для нанесения тонкого защитного слоя может также применяться химическое хромирование. Эта технология не подразумевает использование электрического тока для перехода хромовых ионов — вместо этого защитный слой создается за счет ряда химических превращений. Поэтому химическая хромирование является более простой и безопасной, хотя для ее проведения понадобятся более дорогие реактивы. Технология проводится в два этапа: сперва наносится слой меди, а потом — хрома. Суть технологии кратко:

- Рабочий очищает деталь от грязи и пыли, а также выполняет ее обезжиривание. После этого он готовит смесь для омеднения на основе сернокислой меди и концентрированной серной кислоты. При необходимости раствор нагревают до температуры 15-20 градусов (если в помещении низкая температура). Потом деталь помещается в раствор на 5-10 секунд — потом ее достают и промывают.

- Рабочий высушивает деталь и готовит бета-версию раствора (без гипофосфита натрия). Рецептов таких растворов существует много, однако чего всего его готовят на основе фтористого хромила, лимонной и уксусной кислот. Такой раствор нагревают до температуры 80-90 градусов, потом всыпается гипофосфит натрия — в результате получается альфа-версия раствора, который нужен для обработки.

- Запчасть помещается в приготовленный раствор на большое время — порядка 5-7 часов. Во время нанесения дополнительного слоя необходимо поддерживать постоянную температуру раствора (всю процедуру можно делать на электроплитке). По завершении процедуры деталь нужно достать, помыть в слабом растворе соды и высушить — после этого она готова к применению.

Вакуумное хромирование

Вакуумная технология позволяет получить тонкий однородный слой металла на поверхности любого вещества. Она является самой сложной с технологической точки зрения, поэтому выполнить вакуумное хромирование в домашних условиях сложно. Технология не подразумевает проведение сложных химических операций или использование электрического тока, что делает ее более безопасной и универсальной. Для проведения процедуры понадобится специальное оборудование, которое стоит достаточно дорого (вакуумные камеры, насосы, распылители).

Основные этапы нанесения покрытия вакуумным методом:

- Металлическая основа (в нашем случае хром) помещается в специальную камеру, из которой откачивается воздух для создания вакуума. После этого выполняется нагрев металла до состояния пара.

- Обрабатываемая деталь проходит предварительную обработку и очистку. Потом она помещается в отдельную камеру вакуумной установки (но не в тот же отсек, где находится нагретый до состояния пара хром).

- В конце выполняется распыление газообразного хрома по всей поверхности обрабатываемой детали. Хромовые частички остывают и становятся твердыми, что приводит к формированию тонкого покрытия.

Хромирование металла и пластика

Хромирование пластика в домашних условиях вполне осуществимо, если как следует провести и подготовительный, и основные этапы процесса. Хром на пластик можно наносить в проветриваемом помещении, и обязательно не жилом, потому что проведение подобных процессов в жилых помещениях запрещено законодательно. Есть советы от компетентных людей заниматься этим в гараже или в дворовой постройке.

Набор для нанесения хрома на пластик включает в себя все, что нужно:

- емкость, где будет производиться покраска хромом;

- подставка под емкость для предотвращения разлета брызг;

- своеобразный теплосберегающий ящик, обитый стеклотканью, с герметической крышкой;

- термометр;

- нагревательный прибор (можно самый обычный ТЭН);

- катод и анод, чтоб хромировать пластик;

- кронштейны для подвешивания деталей, чтобы нанести ровный слой.

Установка для хромирования предельно проста и отлично подойдет для цинкования или чтобы покрывать хромом пластмассу. Перед тем как сделать хромированную деталь, необходимо приготовить электролит:

1. Рецепт приготовления электролита прост: хромовый ангидрид + серная кислота (H2So4). В подогретый дистиллят вливается хромовый ангидрид, тщательно размешивается, после чего необходимо влить кислоту и снова хорошенько размешать. 2. Подготовленный состав прогоняется через ток до тех пор, пока он не станет темно-бордового цвета. 3. После этого электролит отстаивается сутки, и покраска под хром может начинаться. Главное правило: детали должны быть как следует очищены и от жировых наслоений, грязи, и от ржавчины и окалины.

Затем запускается гальваника: в раствор, температурой около +50 погружаются детали и запускается электрический ток. Хромирование алюминия можно проводит и гальваническим, и химическим методом, но хром наносится на предварительный медно-никелевый подслой, поэтому в домашних условиях осуществляется сложно, зато гарантированно позволяет восстановить поврежденную поверхность.

Выдержав в электролите элементы хромирования, нужно вымыть их водой и высушить. Если просушивание будет осуществляться в сушильном шкафу, то температура не должна превышать определенных пределов.

Суть процесса

Хромирование — технологический процесс металлизации изделий хромом. Благодаря ему улучшаются технические характеристики материала, укрепляются поверхностные слои.

Главные достоинства процедуры:

- Основание восстанавливается, становится более прочным. Повышается показатель износоустойчивости.

- Закрываются трещины, не превышающие по толщине 1 мм.

- Грязь, пыль хуже липнут к хромированной поверхности.

- Улучшаются декоративные качества обработанных деталей.

Изделие погружается в ванную с хромовой кислотой, через которую пропускается напряжение. Обрабатываемая заготовка выполняет роль катода. Пассивными анодами являются стенки емкости, дополнительные пластины, которые изготавливаются из сплава сурьмы с оловом.

Хромированный диск (Фото: Instagram / funchrome)

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Весь процесс можно разделить на несколько этапов, которые заключаются в:

Очистке.

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

Тонкой очистке.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

Предварительной подготовке.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

Помещении в ванну с подготовленным раствором.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

Подключении тока.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования

| Компоненты | Составы электролита, г/л | ||

|---|---|---|---|

| Разбавленного | Универсального | Концентрированного | |

| хромовый ангидрид | 150 | 250 | 350 |

| серная кислота | 1,5 | 2,5 | 3,5 |

| катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2. Состав хромирующих смесей для стали

| Материал | Состав хромирующей смеси (массовая доля, %) | Температура хромирования, °С | Выдержка, ч | Глубина хромированного слоя, мм |

|---|---|---|---|---|

| Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % металлического хрома,

39 % глинозема, 1 % йодистого аммония |

1020–1050 | 8 | Не менее 0,01 |

| Малоуглеродистая легированная сталь (детали узлов парораспределения турбин) | 1020–1080 | 8–10 | Не менее 0,025 | |

| Жаропрочные сплавы (уплотнительные кольца, втулки, клапаны, гайки, шпильки) | 70 % металлического хрома,

29 % глинозема, 1 % йодистого аммония |

1100–1150 | 5–10 | 0,02–0,03 |

Виды хромирования

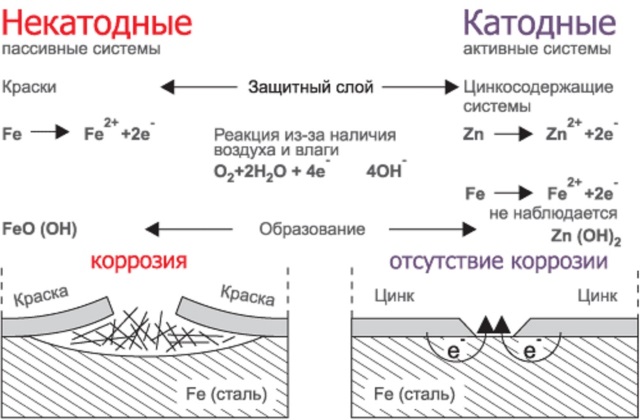

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:2а — приграничная диффузия;2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной среде.

Результат хромирования детали

К группе 2 относятся:

2а:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

2б:

диффузионное нанесение элементов.

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром восстанавливается на поверхности из солей аммиака и серебра;

- вакуумным, при котором реагент, нанесенный на обрабатываемую поверхность диффузионную активность при отрицательном давлении;

- термохимическим, который можно сравнить с цементацией изделий.

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.

Подготовительные работы

Перед хромированием обрабатываемую поверхность необходимо подготовить путем удаления декоративного покрытия (лака, краски), коррозии, загрязнений способом зачистки наждачной бумагой либо шлифовальной машиной. В случае ненадлежащего качества осуществления данных работ возможно образование раковин на хромовом покрытии.

В завершение рабочие поверхности обезжиривают. Причем считается, что вещества, традиционно используемые в качестве растворителей, такие как бензин и уайт-спирит, не подходят для данной цели. Поэтому рекомендуется применять специальный раствор, который может быть сделан самостоятельно. Для этого на 1 л воды нужно растворить 150 г едкого натра, 50 г кальцинированной соды, 5 г силикатного клея. Данную смесь нагревают до 80 — 90°С и выдерживают на протяжении 20 минут в ней обрабатываемый предмет (45 — 60 минут в случае сложного рельефа поверхности).

Кроме того, объем подготовительных работ определяется материалом. Так, для непосредственной обработки, как упоминалось, подходят детали из меди, латуни, никеля. Стальные предметы необходимо предварительно покрыть данными металлами. Пластиковые поверхности обрабатывают графитосодержащим лаком либо графитным порошком и электролитическим способом при 0,7 А/дм2 наносят медь. Приготовление электролита осуществляют путем растворения на литр воды 150 г концентрированной серной кислоты, 35 г сульфата меди, 10 г этилового спирта. После обработки предмет моют и сушат.

Наконец, стальные и чугунные поверхности непосредственно перед началом хромирования подвергают декапированию на протяжении до 1,5 минут при плотности тока 24 — 40 А/дм2 в соляной кислоте.

Гальваническое хромирование детали своими руками

Хромирование металла в домашних условиях методом гальванизации, в отличие от имитирующих хром технологий, вместе с декоративным эффектом дает защитное покрытие. Таким образом рационально хромировать детали, эксплуатирующиеся в жестких условиях — диски, бамперы.

Промышленная установка для хромирования своими руками (химическим способом) стоит порядка 150-200 тысяч рублей, тогда как гальваническое хромирование в домашних условиях, выполняемое с применением подручных средств, не сопровождается существенными материальными затратами.

Для хромирования в домашних условиях нужно:

- Пластмассовая либо полипропиленовая ванна;

- Калорифер, посредством которого нагревается состав электролита (требуется устройство с кислотостойким покрытием, приобрести которое можно в специализированных магазинах);

- Химический термометр, работающий в диапазоне температур 0-100 градусов;

- Источник постоянного тока (выпрямитель), поддерживающий силу тока до 60 А и напряжение в 13 В;

- Медный прут, проволока для подвески.

Оборудование для хромирования своими руками обойдется вам в 400-500 долларов, большая часть из которых уйдет на покупку выпрямителя.

Размер емкости под электролит выбирается исходя из размеров обрабатываемой детали: хромирование дисков в домашних условиях выполняется в ваннах объемом 150-200 л., мелкие детали — накладки на панель приборов, дверные ручки можно покрывать в пластиковом ведре.

Также вам потребуются реагенты для хромирования своими руками:

- Вода с низким содержанием соли (рекомендуем использовать техническую дистиллированную воду);

- Раствор хромового ангидрида (концентрация 230-240 г/литр);

- Раствор серной кислоты (концентрация 2.3-2.4 г/л);

- Соляная кислота;

- Растворитель (чистый ацетон либо № 646);

- Листовой свинец.

Гальваническое хромирование в домашних условиях

Чтобы сделать хромирование своими руками первоначально нужно приготовить электролит — на один литр дистиллированной воды добавляется 400 грамм хромового ангидрида и 4 грамма серной кислоты. Сначала в ванну выливается вода, далее в ней разбавляется ангидрид и подмешивается серная кислота (добавляется тонкой струей). Смесь готовится в объеме, достаточном для полного перекрытия размещенной в ванне детали.

Хромирование выполняется в следующей последовательности:

-

- Обрабатываемая деталь полируется с целью устранения царапин и потертостей (после хромирования на поверхности видны даже малейшие дефекты), очищается и обезжиривается ацетоном;

- Деталь выдерживается в растворе дистиллированной воды и соляной кислоты (10:1) в течении 10-15 минут, происходит процесс ее «активации»;

- После выдержки деталь изымается, промывается в дистиллированной воде и с помощью подвески из проволоки либо крюка опускается в емкость с предварительно нагретым до температуры 45 градусов электролитом;

- К подвеске, удерживающую деталь, подключается провод «-» выпрямителя. В ванну опускается листовой свинец, закрепленный на медном прутке. К прутку подключается повод «+»;

- Подается напряжение от выпрямителя и деталь выдерживается в электролите в течении 30-40 минут при постоянной температуре 45 градусов.

ПОСМОТРЕТЬ ВИДЕОИНСТРУКЦИЮ

После извлечения хромированный элемент промывается дистиллированной водой, высохшая поверхность полируется до появления стойкого блеска.

Промышленное применение

В промышленности хромирование используется для снижения трения, повышения износостойкости, повышения коррозионной стойкости. Этот процесс обеспечивает повышенную устойчивость стали к газовой коррозии (окалиностойкость) при температуре до 800 °C, высокую коррозионную стойкость в таких средах, как вода, морская вода и азотная кислота. Хромирование сталей содержащих свыше 0,3—0,4 %С, повышает также твёрдость и износостойкость. Твердость хрома составляет от 66 до 70 HRC. Толщина хромового покрытия обычно составляет от 0,075 до 0,25 мм, но встречаются и более толстые, и более тонкие слои. Поверхностные дефекты при хромировании усиливаются и поверхность подлежит последующей обработке, так как хромирование не дает эффекта выравнивания.

Хромирование деталей пар трения, работающих в жёстких условиях (поршневые кольца, зеркало цилиндра ДВС), как показала практика, требует создания покрытия с порами сравнительно крупного размера, способными удерживать масло. Без этого противоизносные и противозадирные свойства покрытия даже хуже, чем у нехромированной детали. Для расширения естественных канальцев на поверхности покрытия используется кратковременное электрохимическое травление обратным током (деталь-анод).

Хромирование используют для деталей паросилового оборудования, пароводяной арматуры, клапанов, вентилей патрубков, а также деталей, работающих на износ в агрессивных средах.

Чёрное хромовое покрытие, полученное в ванне специального состава (не путать с декоративной виниловой плёнкой), отличается большим светопоглощением в сочетании с гладкостью и используется там, где необходимо отсутствие бликов (оптические приборы, автомобильные детали в поле зрения водителя и т.п.)

В отдельных случаях хромирование применяется для ремонта деталей путём наращивания сопрягаемой поверхности в случае прослабленной посадки. В настоящее время может использоваться как «гаражная» или «холодная» альтернатива плазменному напылению металла, аналогичного материалу детали.

Что нужно для работы?

Химической металлизацией можно заниматься и дома, но для этого понадобится подготовить все необходимое. Небольшие детали можно будет обработать даже без помощи специального оборудования. При самостоятельном выполнении таких процессов нужно обязательно соблюдать правила безопасности, так как будут применяться вредные химические реактивы.

Если инструменты и материалы для обработки выбраны и подготовлены правильно, то на дому можно добиться довольно качественного результата, сравнимого с заводской облицовкой. Для выполнения работы понадобятся химические реактивы со свойствами активатора и восстановления:

- 20 г азотнокислого серебра;

- 25 г двухлористового олова;

- 25 г глюкозы;

- 100 г гидроксида натрия;

- 50 мл аммиака;

- 200 мл соляной кислоты;

- 10 мл формалина;

- 5 г натрия тиосульфата.

Такого набора будет достаточно для приготовления 5 л раствора. Это позволит выполнить процедуру хромирования около 10 раз, из расчета 0,5 л раствора на 1 процедуру. Также вам понадобится грунтовка, которая будет наноситься на поверхность изделия и лак для химических металлизаций. Использование лака позволит защитить покрытие от воздействия внешних факторов, а грунтовка, в свою очередь, повысит уровень сцепления наносимого слоя и покрытия материала.

Для покраски металла в другой оттенок, можно применить красящий тонер. Хромирование, выполненное самостоятельное, не всегда получается результативным. В этом случае, нанесенный слой потребуется удалить с помощью специальных смывочных составов. Чтобы приготовить нужные растворы самостоятельно, необходимо использовать только фильтрованную воду, а также чистые реагенты повышенного качества. На них зачастую наносится маркировка с символом «Ч».

На видео: стартовый набор для декоративного хромирования.

Зачем нужно хромирование

Чаще всего к хромированию прибегают автолюбители. Однако им интересуются и в целях украшения домашнего интерьера. Декоративное хромирование представляет собой прибыльный бизнес. Автолюбители наносят покрытие из хрома на металлические детали корпуса транспортного средства и достигают таким образом оригинального дизайна. При помощи химической металлизации достигаются и другие цели: напыление металла на деревянные составляющие авторской мебели, создание оформления под металл пластиковых деталей, изготовление оригинальных сувениров из бытовых предметов и т.д.

Хромирование влияет не только на внешний вид поверхности. Оно также улучшает эксплуатационные свойства. Функции хромирования перечислены ниже.

- Защитная функция. Слой из хрома обладает хорошей устойчивостью к резким перепадам температуры и улучшает физико-химические свойства покрываемой поверхности. Этот слой защищает поверхность от окисления, добавляя деталям автомобиля и бытовым предметам прочности.

- Декоративная функция. В результате хромирования получается красивый и оригинальный внешний вид автомобиля (или сувенирного изделия). Детали домашнего интерьера (ручки дверей и потолочные карнизы) также выглядят гораздо более эстетично после хромирования.

- Восстанавливающая функция. Хромирование позволяет продлить срок службы покрываемой поверхности (например, валов и втулок в случае, если глубина износа менее 1 миллиметра). Срок эксплуатации благодаря этому также увеличивается.

- Повышение износоустойчивости. Двигатель внутреннего сгорания после хромирования становится более устойчивым к износу, как и различные мелкие детали (штампы, матрицы, мерильные инструменты).

- Улучшение отражательных свойств. Хромирование отражателей зеркал и других элементов повысит различимость транспортного средства в тёмное время суток, а декоративным элементам позволит отсвечивать, отражая солнечные лучи и свет лампы.