Принцип работы бензинового двигателя

Содержание:

- Устройство двигателя внутреннего сгорания

- Fiat 1.2 FIRE

- Современные разработки

- Принцип действия и устройство

- Сравнение показателей бензиновых и дизельных силовых установок

- Дизельные двигатели меньше нагреваются

- Краткая техническая информация

- Методика и порядок измерений

- Карбюраторные и инжекторные двигатели

- Volkswagen 1.8 T

- Карбюраторные и инжекторные двигатели

- Лучшие бензиновые двигатели – старые или новые?

- Что касается эксплуатации…

- Классификация бензиновых двигателей

Устройство двигателя внутреннего сгорания

При разнообразии конструктивных решений устройство у всех ДВС схоже. Двигатель внутреннего сгорания образован следующими компонентами:

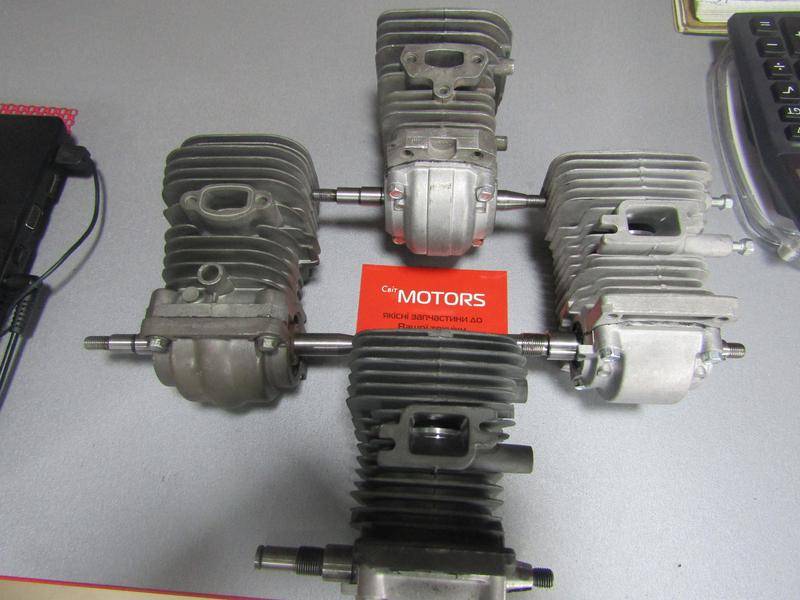

- Блок цилиндров . Блоки цилиндров – цельнолитые детали. Более того, единое целое они составляют с картером (полой частью). Именно на картер ставят коленчатый вал). Производители запчастей постоянно работают над формой блока цилиндров, его объемом. Конструкция блока цилиндров ДВС должна чётко учитывать все нюансы от механических потерь до теплового баланса.

- Кривошипно-шатунный механизм (КШМ) – узел, состоящий из шатуна, цилиндра, маховика, колена, коленвала, шатунного и коренного подшипников. Именно в этом узле прямолинейное движение поршня преобразуется непосредственно во вращательное. Для большинства традиционных ДВС КШМ – незаменимый механизм. Хотя ряд инженеров пытаются найти замену и ему. В качестве альтернативы КШМ может рассматриваться, например, система кинематической схемы отбора мощности (уникальная российская технология, разработка научных сотрудников из «Сколково», направленная на погашение инерции, снижение частоты вращения, увеличение крутящего момента и КПД).

Газораспределительный механизм (ГРМ). Присутствует у четырехтактных двигателей (что это такое, ещё будет пояснено в блоке, посвященном принципу работы ДВС). Именно от ГРМ зависит, насколько синхронно с оборотами коленчатого вала работает вся система, как организован впрыск топливной смеси непосредственно в камеру, под контролем ли выход из нее продуктов сгорания.

Основным материалом для производства ГРМ выступает кордшнуровая или кордтканевая резина. Современное производство постоянно стремится улучшить состав сырья для оптимизации эксплуатационных качеств и повышения износостойкости механизма. Самые авторитетные производители ГРМ на рынке – Bosch, Lemforder, Contitech (все – Германия), Gates (Бельгия) и Dayco (США).

Замену ГРМ проводят через каждые 60000 — 90 000 км пробега. Всё зависит от конкретной модели авто (и регламента на неё) и особенностей эксплуатации машины.

Привод газораспределения нуждается в систематическом контроле и обслуживании. Если пренебрегать такими процедурами, ДВС может быстро выйти из строя.

- Система питания . В этом узле осуществляется подготовка топливно-воздушной смеси: хранение топлива, его очистка, подача в двигатель.

- Система смазки . Главные компоненты системы – трубки, маслоприемник, редукционный клапан, масляный поддон и фильтр. Для контроля системы современные решения также оснащаются датчиками указателя давления масла и датчиком сигнальной лампы аварийного давления. Главная функция системы – охлаждение узла, уменьшение силы трения между подвижными деталями. Кроме того, система смазки выполняет очищающую функцию, освобождает двигатель от нагара, продуктов, образованных в ходе износа мотора.

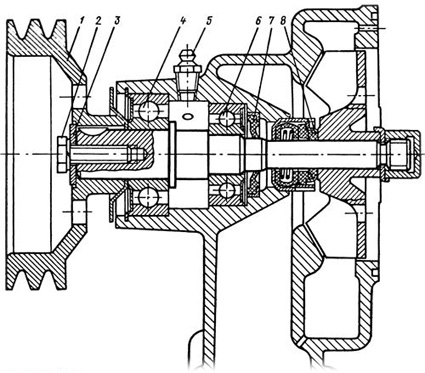

- Система охлаждения . Важна для оптимизации рабочей температуры. Включает рубашку охлаждения, теплообменник (радиатор охлаждения), водяной насос, термостат и теплоноситель.

В LMS ELECTUDE системе и времени впрыска уделяется особое внимание. Любой автомеханик должен понимать, что именно от исправности системы впрыска, времени впрыска зависит способность оперативно изменять скорость движения авто

А это одна из важнейших характеристик любого мотора.

Тонкий нюанс! При изучении устройства нельзя проигнорировать и такой элемент, как датчик положения дроссельной заслонки. Датчик не является частью ДВС, но устанавливается на многих авто непосредственно рядом с ДВС.

Датчик эффективно решает такую задачу, как передача электронному блоку управления данных о положении пропускного клапана в определенный интервал времени. Это позволяет держать под контролем поступающее в систему топливо. Датчик измеряет вращение и, следовательно, степень открытия дроссельной заслонки.

А изучить устройство мотора основательно помогает дистанционный курс для самообучения «Базовое устройство двигателя внутреннего сгорания автомобиля», на платформе ELECTUDE

Принципиально важно, что каждый может пошагово продвинуться от теории, связанной с ДВС и его составными частями, до оттачивания сервисных операций по регулировке. Этому помогает встроенный LMS виртуальный симулятор

Fiat 1.2 FIRE

- Установлен в: Fiat Marea, Siena, Bravo, Palio Weekend, Punto, Punto II, 500 Годы выпуска: с 1993 года.

- Объем: 1242 см3

- Мощность макс.: 60-86 л.с.

- Срок службы: около 300 тысяч. км

Основные особенности конструкции:

- – чугунный блок

- – двигатель с ременным приводом

- – 8 или 16 клапанов

- – центральный впрыск (версии SPI 60 КМ) или мульти (версии MPI 75 Л. с. и 16V)

Этот двигатель славится своей простотой ремонта и долговечностью – при нормальной эксплуатации проблемы с двигателем 1.2 FIRE ограничиваются в основном заменой генератора (подверженного растрескиванию корпуса), подключением новых уплотнений – актуальными являются разливы бензина. Проблемой двигателя также является износ масла. При нынешних значениях транспортных средств капитальный ремонт не имеет экономического обоснования. Если водитель постоянно заправляет масло, его сжигание не влияет на срок службы двигателя. Кроме распространенного двигателя 1.2 FIRE Fiat был в ассортименте также сопутствующий ему 1.1/1.4 FIRE.

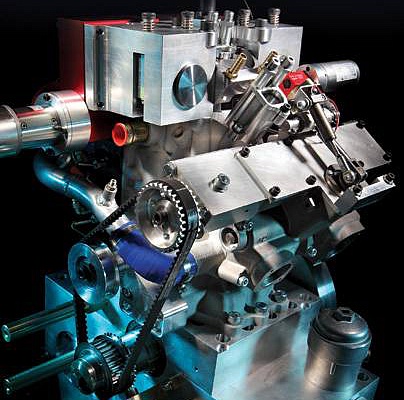

двигатель

Современные разработки

Основной задачей, над которой бьются автопроизводители – это снижение потребление топлива и выбросов вредных веществ в атмосферу. Поэтому они постоянно улучшают систему питания, результатом является недавнее появление инжекторных систем с непосредственным впрыском.

Ищутся альтернативные виды топлива, последней разработкой в этом направлении пока является использование в качестве топлива спиртов, а также растительных масел.

Также ученые пытаются наладить производство двигателей с совершенно иным принципом работы. Таковым, к примеру, является двигатель Ванкеля, но особых успехов пока нет.

Принцип действия и устройство

Принцип действия любого бензинового двигателя заключается в том, что при воспламенении небольшого количества предварительно сжатой смеси высокоэнергетического топлива и воздуха в замкнутом пространстве камеры сгорания происходит выделение большого количества энергии, которого достаточно для перемещения поршня.

Принцип действия любого бензинового двигателя заключается в том, что при воспламенении небольшого количества предварительно сжатой смеси высокоэнергетического топлива и воздуха в замкнутом пространстве камеры сгорания происходит выделение большого количества энергии, которого достаточно для перемещения поршня.

При этом прямолинейное, поступательно-возвратное движение поршня при помощи кривошипно-шатунного механизма преобразуется во вращательное движение коленчатого вала, который и приводит в движение транспортное средство.

К основным элементам бензиновых ДВС, которые принимают непосредственное участие в процессе преобразования тепловой энергии в механическую, относятся:

- впускные и выпускные клапаны газораспределительного механизма;

- поршни;

- шатуны;

- коленчатый вал;

- свечи зажигания.

Кроме того, любой бензиновый двигатель оснащается вспомогательными системами, которые обеспечивают его эффективную работу. К ним относятся:

- Система зажигания – обеспечивает поджигание топливно-воздушной смеси. Бывает контактной, бесконтактной, микропроцессорной.

- Система запуска ДВС – включает в себя стартер и аккумулятор. Используется для того, чтобы принудительно провернуть коленчатый вал при запуске первого рабочего цикла двигателя. Для запуска бензиновых двигателей малой мощности часто используют мускульную силу человека (кик-стартер).

- Система приготовления горючей смеси – обеспечивает приготовление и подачу топливно-воздушной смеси в камеры сгорания цилиндров мотора.

- Система выпуска выхлопных газов – отвечает за своевременное удаление продуктов сгорания горючей смеси из цилиндров двигателя.

- Система охлаждения – служит для отвода тепла от нагревающихся элементов мотора и обеспечивает заданный температурный режим его работы. Охлаждение может осуществляться при помощи воздуха, специальной охлаждающей жидкости, комбинированного способа.

- Система смазки – предназначена для подачи моторного масла к трущимся поверхностям ДВС. Также используется для удаления нагара и продуктов износа трущихся поверхностей. Моторное масло может подаваться к местам смазки как методом разбрызгивания, так и под давлением.

Существуют также комбинированные системы смазки, в которых моторное масло смешивается в определенных пропорциях с горючей смесью. Оснащаются ими двигатели бензиновые малой мощности для моторных лодок, средств малой механизации и пр.

Сравнение показателей бензиновых и дизельных силовых установок

Перед покупкой авто каждый человек задается вопросом о том, купить дизельный двигатель или остановить выбор на бензиновой установке.

При этом в учет берутся эксплуатационные свойства первостепенной важности, к которым во время разговора о ДВС принято относить мощность, расход топлива, ремонтопригодность и стоимость техобслуживания, а также срок службы и влияние на окружающую среду. Поговорим об этих моментах более подробно.

Мощность

Рабочая смесь в дизельном силовом агрегате сгорает более эффективно. Это объясняется, во-первых, упомянутыми выше особенностями системы бензинового двигателя, а во-вторых, более высокой степенью сжатия – 20 против 10 единиц у дизтоплива и бензина соответственно.

Коэффициент полезного действия у дизеля процентов на 40 выше, чем у аналогов на бензине, расход топлива при этом ниже, однако в плане мощности на выходе бензиновые моторы лучше, они заметно мощнее.

Расход топлива

Цена бензинового двигателя ниже, чем дизеля, однако в плане расхода топлива дизеля куда более экономичны

Правда, при подсчете уровня экономии важно учитывать несколько факторов. Так, показатели расхода топливной смеси зависят от того, ездит ли машина по городу или по трассе, какую манеру вождения предпочитает водитель, в какое время года и при каких условиях ТС эксплуатируется.

Чем больший отрезок пути проехало дизельное авто, тем быстрее оно окупится, ведь дизтопливо дешевле бензина, особенно летом. К слову, в мороз экономия будет незначительной, ведь придется заливать «зимнюю» солярку, которая стоит дороже – летняя под воздействием низких температур застывает и превращается в желеобразную смесь.

Помимо всего прочего, дизельный силовой агрегат работает на более низких оборотах, как следствие — расход топлива снижается в среднем на 20 процентов. Это, в свою очередь, позволяет экономить не только деньги, но и время – расстояние, которое можно будет преодолеть на одном баке, станет длиннее, заезжать на заправку придется реже.

Опытные же автовладельцы говорят, что наиболее заметной экономия будет в случаях, когда годовой пробег составляет не менее 25-ти тыс. км. Если за год машина наматывает меньше, целесообразнее будет купить бензиновый двигатель.

Ремонтопригодность и стоимость техобслуживания

Практика показывает, что ресурс надежности дизельных авто значительно выше. Да, они требовательнее к качеству топлива, однако хорошее топливо, как известно, положительным образом отражается на сроке службы узлов и механизмов. Правда, есть у дизельных моторов и минус — более сложное техническое устройство, следовательно, ремонт дизельных двигателей сложнее, обслуживаться они должны исключительно в сертифицированных сервисных центрах, да и покупка запчастей, комплектующих обходится дороже.

Собственникам авто на солярке приходится чаще менять масло и, соответственно, масляный фильтр, проверять уровень давления в цилиндрах.

А это тоже влечет за собой дополнительные и зачастую немалые расходы. В общем и целом выходит, что цена дизельных двигателей выше, чтобы затраты окупились, машина должна эксплуатироваться максимально интенсивно.

Срок службы

Если залить обычную солярку, при -15-ти она загустеет, не сможет пройти через топливный фильтр, и машина попросту не заведется.

Да и прогрев таких моторов происходит дольше, не менее, чем через 10 минут непрерывного движения, поэтому в регионах с суровым климатом эксперты советуют либо долго прогревать машину, либо остановить выбор на автомобилях на бензине.

Загрязнение окружающей среды

Считается, что дизельные моторы характеризуются крайне негативным воздействием на окружающую среду, и когда-то это действительно было так.

Но в последнее время столб густого черного дыма из выхлопной трубы – явление крайне редкое. Мировой автопром неустанно внедряет новые технологии, позволяющие заметно снизить содержание вредных веществ в выхлопах дизельных автомобилей, благодаря чему они становятся куда более экологичными.

Дизельные двигатели меньше нагреваются

Дизельные силовые агрегаты всегда работают на более низких температурах по сравнению со своими бензиновыми аналогами. Дело в том, что из-за более эффективного сжигания топлива дизельные моторы меньше вырабатывают тепла, получаемого при воспламенении топлива. Например, дизельный мотор использует примерно на 40 процентов меньше топлива, для того чтобы выработать ту же мощность, которую вырабатывает того же объема бензиновый двигатель. Именно поэтому дизельный мотор выделяет гораздо меньше тепла в результате воспламенения топлива.

Главная причина почему дизельному двигателю для производства энергии необходимо меньше топлива, это более высокая степень сжатия, а также особенность впрыска топлива в камеру сгорания.

В отличие от бензиновых двигателей в дизелях топливо не впрыскивается до тех пор, пока поршень не будет находится в верхней части такта сжатия.

Также из-за особенностей дизельного топлива которому требуется высокая степень сжатия для воспламенения, в дизельных моторах топливо меньше подвержено самопроизвольному воспламенению.

Краткая техническая информация

А перед тем, как пытаться изучать достоинства и недостатки чего-либо, просто-таки необходимо хотя бы в общих чертах понять, как оно устроено и работает. Посему, сначала предлагаем вкратце познакомиться с некоторыми конструктивными особенностями бензинового мотора, принципом его работы и отличиями от дизельного аналога.

Отдельно надо отметить, что бензиновых двигателей внутреннего сгорания бывает несколько разновидностей. В частности, они классифицируются по таким признакам, как:

- количество рабочих тактов (двухтактные и четырехтактные);

- тип смазки (смешанный и раздельный);

- тип охлаждения (воздушное и жидкостное);

- количество цилиндров;

- расположение цилиндров (рядные, V-образные, оппозитные);

- способ приготовления топливовоздушной смеси (карбюратор, инжектор);

- способ наполнения цилиндров приготовленной смесью (атмосферные и с турбонаддувом).

Так вот, в большинстве серийных легковых автомобилей применяются четырехтактные, четырехцилиндровые, рядные, атмосферные, инжекторные двигатели с жидкостным охлаждением и раздельным типом смазки. В современных моделях разными могут быть такие параметры, как количество цилиндров и их расположение, а также способ наполнения цилиндров горючей смесью. Все остальные признаки — повторяются. Отдельной категорией бензиновых двигателей идут роторные силовые агрегаты. Но они не получили широкого распространения, потому их достоинства и недостатки учитывать тут не будем.

Рассмотрим кратко, как работает среднестатистический автомобильный двигатель на бензине. Полезную работу силовой агрегат выполняет в процессе повторяющихся циклов, каждый из которых состоит из четырех тактов. “Заглянем” в один цилиндр, дабы узнать, что там происходит на протяжении рабочего цикла и попутно сравним с происходящими процессами в дизельном двигателе:

- Впуск. Поршень по инерции (после предыдущего цикла) двигается вниз, создавая разрежение в камере сгорания. Одновременно с этим открываются впускные клапаны, и в цилиндр врывается смешанный с воздухом бензин. В дизельном моторе происходит примерно то же самое, только через клапаны всасывается один воздух. Солярка подается под давлением через форсунку, соответственно, горючая смесь готовится непосредственно в цилиндре.

- Сжатие. Впускные клапаны закрываются, а поршень (по все той же инерции) двигается вверх. Топливовоздушная смесь сжимается, еще лучше смешивается и прогревается (от давления). В дизельном моторе на данном этапе происходит все то же самое. Разница заключается только в давлении и температуре — здесь они выше.

- Рабочий ход. Когда поршень после предыдущего такта подходит к верхней мертвой точке, между электродами свечи зажигания проскакивает искра. Смесь воспламеняется, в результате чего расширяется и давит на поршень. Тот двигается вниз, выполняя нужную нам полезную работу. В дизельном моторе никакой искры нет, поскольку и свечи там никакой не предусмотрено. Топливовоздушная смесь воспламеняется сама за счет саморазогрева под воздействием высокого давления.

- Выпуск. Возвращаясь вверх после рабочего хода, поршень “выгоняет” отработанные газы (дым, остатки несгоревшего топлива, углекислый газ) через открывающиеся в это время выпускные клапаны. Далее цикл повторяется.

Сразу же отметим важные для нашей темы моменты. Во-первых, чтобы подать топливо в цилиндр бензинового двигателя, не обязательно создавать для этого “нечеловеческое” давление. Во-вторых, за счет более высокой степени сжатия и создаваемого давления (это далеко не одно и то же) топливо в дизельном моторе лучше смешивается и эффективнее сгорает, чем в бензиновом. В-третьих, чтобы поджечь бензин, нужна целая система зажигания, которой у моторов на солярке нету. В-четвертых, чтобы преодолеть то самое высокое давление на такте сжатия в дизеле, нужно намного больше “усилий”, чем в случае с бензином.

В свете уже только этой информации можно вывести несколько существенных плюсов и минусов бензинового мотора. Так что, приступим, а остальную нужную инфу будем добавлять по мере надобности.

Методика и порядок измерений

Идеальные условия можно рассматривать только в теории. Для корректной оценки замкнутой системы необходимо учитывать энергетические потери на выполнение необходимой работы. Ниже показано, как определить КПД механических силовых агрегатов с применением разных исходных данных.

Движению поршня в блоке цилиндров двигателя внутреннего сгорания препятствует сила трения. Поступательно-возвратные движения в ходе стандартного цикла преобразуются во вращение вала с дополнительными потерями. Высокая температура не выполняет в данном случае полезные функции. Чтобы не допустить разрушения агрегата, необходимо поддерживать определенный тепловой режим. Приходится обеспечить циркуляцию охлаждающей жидкости с помощью помпы.

Понятно, что в подобном случае сделать общий КПД расчет с учетом каждого компонента конструкции непросто. Однако можно узнать в ходе эксперимента с высокой точностью, какое количество топлива (масса – m) придется затратить на 100 км пробега машины за соответствующее время (t). Далее нужно взять из сопроводительной документации (справочников) следующие данные:

- мощность мотора – Рм;

- удельную теплоту бензина – У.

В этом варианте для расчета КПД двигателя формула преобразуется следующим образом:

Для отображения результата в % итоговое значение умножают на 100.

Если мощность силового агрегата не известна, определять эффективность можно по массе авто (Mа). Измерять ее несложно с помощью промышленных весов (на станции техосмотра, элеваторе). В ходе эксперимента разгоняются с места до контрольной скорости (v). Массу топлива вычисляют по объему (переведенному из литров в м кв.), который умножают на плотность (справочная величина в кг на куб. м).

В этом случае КПД расчет находят по формуле:

η = (Mа * v2)/(2 * У * m).

Следует перевести предварительно скорость из км/час в м/с.

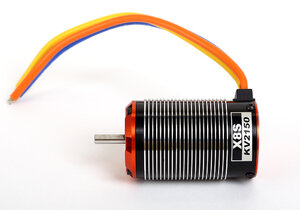

Проще измеряется эффективность электродвигателя с паспортной мощностью (P). Его подключают к источнику питания с известным напряжением (U). После выхода на стабильную частоту вращения фиксируют значение тока (I) в цепи. Далее применяют классическую формулу:

Если сопроводительная документация отсутствует, технические параметры берут с официального сайта производителя. Однако и в этом случае следует понимать ограниченную точность подобных данных. В процессе эксплуатации характеристики могут ухудшиться за счет естественного износа. Погрешность увеличивается после длительной интенсивной эксплуатации, при подключении редуктора или другого переходного устройства.

Значительно улучшить точность можно с применением простой методики:

- устанавливают на вал шкив с закрепленным тросом;

- поднимают на контрольную высоту (h) груз c массой m;

- секундомером фиксируют время (t) на выполнение этой работы;

- мультиметром измеряют напряжение (U) и силу тока (I) на клеммах источника питания и в разрыве цепи, соответственно.

Для нахождения КПД в физике формула выглядит следующим образом:

η = (m * h * g)/(I * U * t),

где g – это гравитационная постоянная (9,80665).

Эффективность любого силового агрегата определяют по соотношению полезной работы к расходованной энергии. Чтобы корректно определять класс техники, пользуются переводом в проценты. Следует подчеркнуть, что значение больше 100% обозначает ошибку в расчетах. Создатель подобного агрегата станет «властелином мира», так как изобретет вечный двигатель.

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

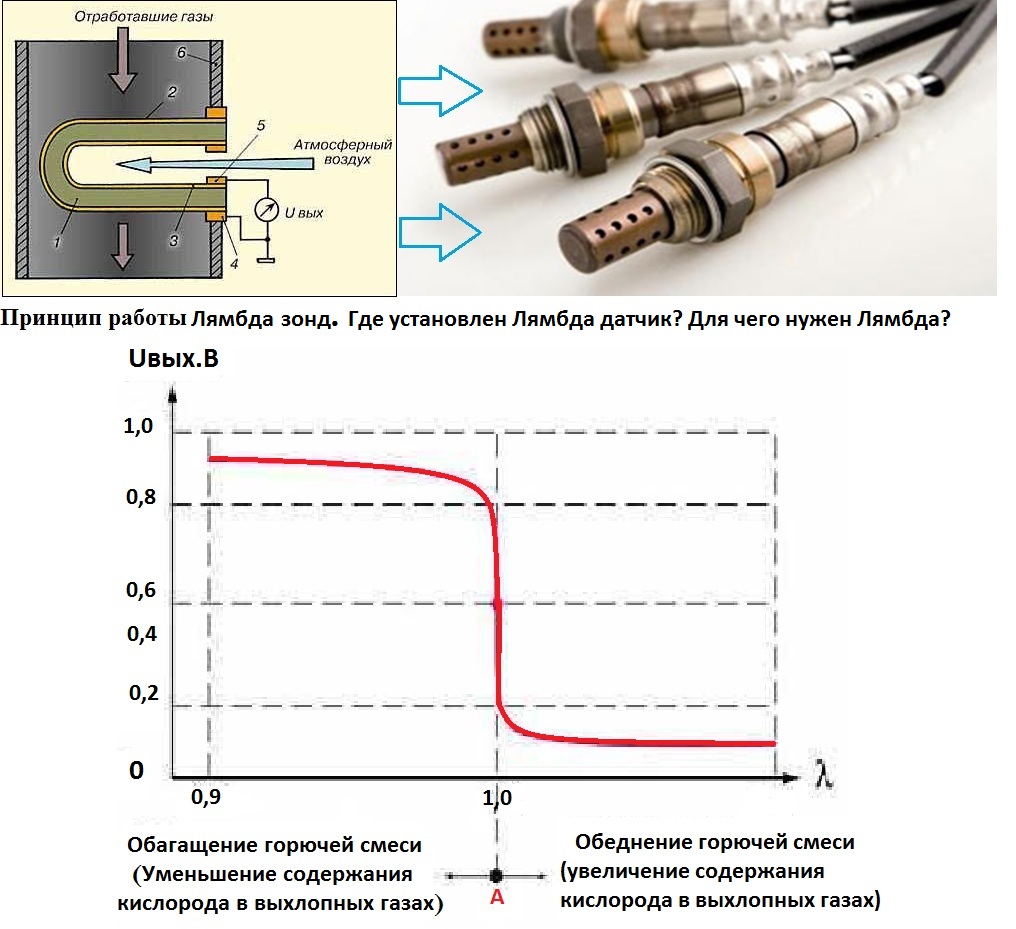

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (система рециркуляции выхлопных газов).

Volkswagen 1.8 T

- Установлен в: Audi A3, A4, A6, TT, Seat Ibiza, Leon, Exeo, Skoda Superb и Octavia, VW Bora, Passat B5, Polo GTI, Golf IV.

- Годы выпуска: 1994-2010

- Объем: 1781 см3

- Мощность макс.: На 150-240 л.с.

- Срок службы: около 500 тысяч. км

Основные особенности конструкции:

- – чугунный блок

- – двигатель ременным приводом

- – 20 клапанов

- – турбонаддув

- – индивидуальные катушки зажигания.

Volkswagen

Очень популярный двигатель, который попал под капот многих моделей концерна Volkswagen. Мотор 1.8 Т удачно сочетает динамику, гибкость и разумное сгорание, которое в смешанном цикле находится в пределах 10 л / 100 км. Эксплуатационные затраты можно существенно снизить, установив газовое оборудование, с которым двигатель 1.8 Т отлично работает. Иногда этот факт бывает переоценен – полное пренебрежение обслуживания рано или поздно заканчивается серьезными техническими проблемами.

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (система рециркуляции выхлопных газов).

Лучшие бензиновые двигатели – старые или новые?

В 90-е годы бензиновые двигатели с турбонаддувом по-прежнему были редкостью, зарезервированной для оправданных версий. Они быстро росло и число единиц с головками, имеющими четыре клапана на цилиндр, а иногда также системы изменения фаз газораспределения, которые помогали получать высокие мощности. Двигатели без надува этого периода обычно имели линейные характеристики, и их рвение к работе росло с вращениями. Прочность при надлежащем обслуживании была высокой.

Настоящий прорыв произошел в 2005-2009 гг., когда входили нормы выбросов Евро IV и Евро V, а вместе с ними необходимо было использовать, в частности, систему рециркуляции выхлопных газов EGR, которая понизила количество выделяющихся оксидов азота. Систематически росла популярность единиц с непосредственным впрыском топлива, который снижали сгорание топлива – необходимого, чтобы данная марка вписалась в ожидания по средней величине выбросов углекислого газа для ряда транспортных средств. К сожалению, не все новые решения оказались успешными с точки зрения долговечности. Особенно первые моторы с непосредственным впрыском (например, 1.4/1.6/2.0 FSI группы Volkswagen) имели проблемы с отложением нагара воздуха во впускной системе.

Что касается эксплуатации…

Максимальная мощность развивается на высоких оборотах, что делает автомобиль относительно быстрым даже без турбонаддува. Но есть и минус таких двигателей — это слабая тяга при маленьких оборотах, которая делает движение трудным при большом уклоне дороги и высокой нагрузке. Поэтому приходится начинать движение на высоких оборотах, а это плохо сказывается на механизме сцепления. Второй минус — с нагрузкой заметно растет и расход бензина

На расход топлива следует обратить внимание. Если работа двигателя будет оптимальной, то он будет минимальным, но из-за загруженности дорог экономить в городе практически невозможно

Но у бензина есть свои плюсы, и один из них заключается в том, что даже при очень низких температурах топливо не нуждается в дополнительных присадках. А вот с дизельным все по другому. А еще, бензиновый легче запускается зимой, и требует меньшего времени на разогрев.

Также важный фактор это шум и вибрации мотора. И здесь, несомненно вырывается вперед бензиновый двигатель. А в дизельном двигателе воспламенение протекает под большим давлением, что значительно повышает вибрации, в результате чего и появляется рокот, который нельзя заглушить ни хорошей шумоизоляцией, ни демпферами.

Сравнение дизельного и бензинового двигателей

С точки зрения безопасности, бензомотор более пожаро- и взрывоопасен и требует более внимательного отношения к герметичности топливной системы и состоянию электрооборудования.

Что касается требования к качеству топлива, то бензиновый, более неприхотлив и , как правило, легко работает на топливе с более низким октановым числом. А вот дизельный двигатель всегда требует качественного топлива во избежание засорения топливного насоса и форсунок. Так же, дизель более требователен к состоянию и качеству фильтров и своевременности их замены, соответственно вынуждает автовладельца чаще обращаться в сервис.

Одно из возможных преимуществ ДТ — это цена на топливо, но соотношение цен отличается и сильно зависит от того в какой стране вы живете и где эксплуатируете авто.

Классификация бензиновых двигателей

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырёхтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип (масло смешивается с топливной смесью) и раздельный тип (масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные ;

- По степени сжатия— двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами NSU (Западная Германия), Mazda (Япония) и ВАЗ (СССР/Россия)), с внешним сгоранием Стирлинга и т. д..